Штамп для прямого выдавливания

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистмческни

Реслублнк

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВ ЕТИЛЬСТВУ

871980 (61) Дополнительное к ввт. свид-ву— (51)М. Кл.

8 21 J 13/02

В 21 С 25/00 (22) Заявлено 181078 (21) 2673648/25-27 с присоединением заявки М-.

Государственный комитет

СССР ио делам изобретений н открытий (23) Приоритет—

Опубликовано 1510.81,, Бюллетень NP 38

Дата опубликования оп сания 151081 (53) УДК 621. 735. .076(088.8) (72) Авторы изобретения

К. Х. Краскин, В. Г..Кантин, В. М. Анищик и A.È. Кононович,Физико-технический институт АН Белорусской CWP (71).Заявитель (54) ШТАМП ДЛЯ ПРЯМОГО ВЫДАВЛИВАНИЯ

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий из труднодеформируемах и малопластич- > ных материалов.

Известен штамп для прямого выдавливания, содержащий подвижную опору, смонтированный на ней пуансонодержатель и пуансон с утолщенным хвосто- 1О виком; образующие между собой кольцевую полость для рабочей жидкости, неподвижную опору и размещенную внутри него подвижную в осевом направлении матрицу, а также контактирующий с ней . по торцу контейнер с выполненной в нем полостью под заготовку, причем укаэанные полости сообщены между собой посредством выполненных в матрице каналов (1g. недостатками данного штампа явля- 20 ются низкая стойкость матриц и низfcoe качество изделий, в особенности, при выдавливаний труднодеформи руеьих материалов, поскольку при перемещении матрицы под действием осевого усилия, передаваемого пуансоном через заготовку, смазка из полости под матрицей вытесняется еще до начала пластической деформации, т.е. к моменту начала выдавливания давле- ЗО нне. смазки в полости недостаточно для попадания в контактную зону очага деформации, что ведет к резкому повышению деформирующего усилия и появлению дефектов в выдавливаемом металле.

Цель изобретения — повышение стойкости матриц, качества изделий и расширения сортаМента их материалов.

Поставленная цель достигается тем, что штамп для прямого выдавливания, содержащий подвижную опору, смонтированный на ней пуансонодержатель и пуансон с утолщенным хвостовиком, образующие между собой кольцевую полость для рабочей жидкости неподвижную обойму и размещенный внутри нее подвижный в осевом направлении матричный узел, а также контактирующий с последним по торцу контейнер с выполненной в нем полостью под заготовку, причем указанные полости сообщены между собой посредством выполненных в матричном узле каналов, снабжен размещенным между подвижной опорой и торцом хвостовика пуансона упругим элементом, а также жестко связанной с пуансонодержателем охватывающей пуансон нажимной втулкой, .установленной по отношению к торцу

871980 контейнера с зазором, величина которого составляет ь а.

Й ьугиАФ 1t э,)+k при этом контейнер установлен с воэможностью совместного с матричным узлом осевого перемещения, а величина усилия упругого элемента опре(целяется зависимостью

) !

Р = (э -D,Ìâì м и где 0 — диаметр заготовки;

0„- диаметр круга, равновеликого поперечному сечению выдавленного изделия; а(. — угол наклона, примыкающего к контейнеру участка рабочей поверхности матрицы;

q — удельное усилие прямого

20 выдавливания;

К вЂ” коэффициент, учитывающий величину зазоров в системе привода штампа;

F — коэфйициент, учитывающий 25 скорость подвижной опоры.

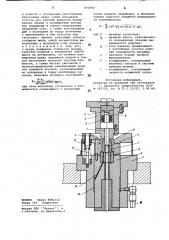

На чертеже изображен штамп, разрез.

Штамп состоит из верхней и нижней частей. Верхняя часть содержит пуансон 1 с утолщенным хвостовиком, размещенным в пуансонодержателе 2, который смонтирован на подвижной опоре, а также нажимную втулку 3.. Между тор-. цом хвостовика пуансона и подвижной опорой размещены: упругий элемент пружина 4 и пята 5, установленная с зазором 6 по отношению к пуансону 1.

Нижняя часть штампа состоит из подвижного блока, содержащего жестко связанные контейнер 7 с полостью 40 под заг отовку, матрицу 8, матрицедержатель 9 и плиту 10, а также неподвижного блока, содержащего неподвижную обойму 11 и пружины 12. Матрицедержатель 9 и обойма 11 образуют 45 между собой полость 13 для рабочей жидкости, которая по каналам 14 и

15 имеет воэможность поступать в полость контейнера 7. Полость 13 соединена с емкостью для рабочей жид- 50 кости (на чертеже не показано) через регулировочный клапан 16. Между нажимной втулкой 3 в исходном (перед выдавливанием) положении и контейнером 7 имеется зазор.

Штамп работает следующим образом.

5 аготовку 17 помещают в контейнер

7 с определенным радиальным зазором и устанавливают торцом на матрицу 8.

При рабочем ходе ползуна пуансон 1 воздействует на заготовку 17, которая 60 под действием пружин 4 запирает очко матрицы 8. Дальнейшее перемещение полэуна пресса приводит к контакту втулки 3 с плитой 10, сжатию пружин 12 и перемещению подвижного блока 65 ио ходу выдавливания. При этом рабочая жидкость из уменьшаемой в объеме полости 13 по каналам 14 и 15 поступает в кольцевой зазор между заготовкой 17.и контейнером 7. По мере уменьшения объема полости 13 возрастает давление рабочей жидкости и по достижению величины, большей усилия пружин 4, перемещает пуансон

1 в направлении, обратном выцавливанию, на оставшуюся часть зазора 6 до контакта пуансона с пятой 5. В этот момент между заготовкой 17 и пуансоном 1 образуется слой рабочей жидкости, толщину которого можно регулировать высотой пяты 5. Дальнейшее движение подвижного блока при рабочем ходе полэуна вызывает увеличение давления рабочей жидкости в полости контейнера 7 до величины, необходимой для истечения материала заготовки 17 через очко матрицы 8. Избыточное давление снимается с помощью регулировочного клапана 16 °

В процессе истечения материала заготовки при использовании в качестве рабочей жидкости вязких антифрикционных смесей, например консистентной смеси порошкообразного графита с маслом, создаются благоприятные условия для проявления гидродинамического эффекта трения, обусловленные высоким гидростатическим давлением рабочей (смазочной ) жидкости и высокими скоростями деформации. Это способствует снижению контактного трения в процессе выдавливания, уменьшению неравномерности деформации по сечению выдавливаемого изделия, улучшению механических свойств изделий и повышению стойкости матриц, Проталкивание выдавленного изделия через очко матрицы 8 на проход осуществляется рабочей жидкостью, находящейся между пуансоном 1 и заготовкой 17.

После окончания выдавливания при обратном ходе полэуна пресса подвижный блок с помощью пружин 12 возвращается в исходное положение, полость

13 заполняется рабочей жидкостью.

Пуансон 1 выходит из контейнера 7, открывая его для загрузки последую- щей заготовки.

Использование предлагаемого штампа позволяет повысить стойкость штампового инструмента (матриц ) и улучшить качество получаемых изделий.

B этом штампе можно деформировать выдавливанием жаропрочные и труднодеформируемые материалы, обработка которых другими методами затруднена.

Формула изобретения

Штамп для прямого выдавливания, содержащий подвижную опору, смонтированный на ней пуансонодержатель

871980 где. 0

0„ и пуансон с утолщенным хвостовиком, образующие между собой кольцевую полость для рабочей жидкости неподвижную обойму и размещенный внутри нее подвижный в осевом направлении матричный узел, а также контактирующий с последним по торцу контейнер с выполненной в нем полостью под заготовку, причем указанные полости сообщены между собой посредством выполненных в матричном узле каналов, отличающийся тем, что, с целью повышения стойкости матриц, качества иэделий и расширения сортамента их материалов, он снабжен размещенным между подвижной опорой и торцом хвостовика пуансона упругим эле- 15 ментом, а также жестко связанной с пуансонодержателем охватывающей пуансон нажимной втулкой, установленной по отношению к торцу контейнера зазором, величина которого составляет:

% ЭЭ1 2. 2

g) 518@(D tD „+DD„) <К, при этом контейнер установлен с возможностью совместного с матричным

ВНИИПИ Заказ 8882/12

Тираж 743 Подписное

Филиал ППП Патент, r.Óærîðîä, ул.Проектная узлом осевого перемения, а величина усилия упругого элемента определяется зависимостью:

4 " + +" Ч диаметр заготовки; диаметр круга, равновеликого поперечному сечению выдавленного изделия; угол наклона примыкающего к контейнеру участка рабочей поверхности матрицы; удельное усилие прямого выдавливания; коэффициент, учитывающий величину зазоров в системе привода штампа; коэффициент, учитывающий. скорость подвижной опоры.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 183705, кл. В 21 С 23/22, 5.0б.б4.