Способ получения кольцевых изделий

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (22) Заявлено 290376 (21) 2339743/25-27

«i> 871994

РЦМ. К .з с присоединением заявки ¹

В 21 К 1/04

Государственный комитет

СССР но делам изобретений н открытий (23) Приоритет

Опубликовано 15.10.81. Бюллетень Н9 38 (53) УДК 621. 73 (088. 8) Дата опубликования описания 15.10.81 (72) Авторы изобретения

А.И. Пиковский и Д.Ф. Шапошников (71) Заявитель

4-ый Государственный подшипниковый завод (54) СПОСОБ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ИЗДЕЛИЙ

Изобретение относится к обработ= ке металлов давлением, а именно к способам полученич кольцевых изделий.

Известен способ получения кольцевых изделии типа колец .подшипников

5 качения, включающий предварительное формообразование кольца и силовое воздеиствие на него в радиальном направлении, а также его эакаливание и шлифование (1 j, Известный способ требует трудоемкости при приготовлении колец.

Цель изобретения — снижение трудоемкости проката.

Поставленная цель достигается тем, 5 что согласно с юсобу получения кольцевых иэделий типа колец подшипников качения, включающем предварительное формообразование кольца и силовое воздействие на него в радиальном на- 20 правлении, а также закаливание и шлифование, силовое воздействие в радиальном направлении осуществляют по наружному диаметру кольца после его закаливания и шлифования путем объемного пластического деформирования до уменьшения диаметра его отверстия.

Это дает воэможность получить окончательныи точный размер диаметра отверстия кольца после операций за- Э 3 калки и шлифования и позволяет исправить брак, получающийся после операции шлифования, и расширить поле допуска на диаметр отверстия, за счет чего снижается трудоемкость пропорционально уменьшению точности при шлифовании.

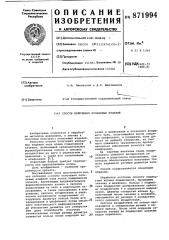

На чертеже показана схема осуществления силового воздействия на кольца в радиальном направлении, при котором обеспечивается получение точ. ного заданного размера диаметра кольца.

Способ осуществляется следующим образом.

Обработке согласно способу подвергают кольца подшипников, прошедшие закалку и шлифовку. Кольцо 1 подшипника подвергают дозированному силовому воздействию P в радиальном направлении. Диаметр отверстия кольца 4о, полученный после закалки и шлифовки, уменьшается до размера 4 вследствие этого силового воздействия.

Силовое воздействие на кольцо производится в специальном штампе с помощью пресса. После этой операции отверстие кольца не подвергают никаким видам обработки.

871994

Составитель Е.Субботин

Редактор A. Долинич Техред М.Рейвес Корректор " Швыдкая

Заказ 8883/13 Тираж 743 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Предложенный способ расширяет поле допуска на шлифовку отверстия в два раза, например вместо 0,008 мм (-0,008 мм) можно установить поле допуска 0.,016 мм +0,008 мм и за счет этого уменьшить трудоемкость при шлифовке отверстия пропорционально уменьшению точности. Кольца, у которых диаметр отверстия находится в плюсовом поле допуска, подвергают до зированному силовому воздействию в радиальном направлении, при этом получают отверстие с диаметром, не выходящим эа пределы поля допуска—

0,008 мм, исправляет брак по увеличенному размеру диаметра отверстия, получающегося при существующем процессе, включающем закалку и шлифование (без расширения допуска нашлифовку) .

Формула изобретения

Способ получения кольцевых иэделий типа колец подшипников качения, включающий предварительное формообразование кольца и силовое воздействие на него в рациальном направлении, а также его эакаливание и шлифование, отличающийся тем, что, с целью уменьшения трудоемкости процесса, силовое воздействие в радиальном направлении осуществляют по наружному диаметру кольца после его закаливания и шлифования путем объемного пластиЧеского деформирования до уменьшения диаметра его отверстия.

Источники информации, принятые во внимание при экспертизе

1. Шнайдер Ю.Г. Холодная бесштамповая обработка металлов давлением.

Л., "Машиностроение", 1967, с. 222.