Установка для запрессовки модельной массы

Иллюстрации

Показать всеРеферат

Союз Советских

Социанистических республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ («)8?2005

Ф ч !

„,,/=:: .г г с

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (22) Заявлено 11. 12. 79 (21) 2849344/22-02 с присоединением заявки ¹ (23) Приоритет

Опубликовано 15.1081 бюллетень и З8

Дата опубликования описания 15. 10. 81 (51)М. Кл з

Государственный комитет

СССР по делам изобретений и открытий

В 22 С 7/02 (5Ç) УДК 821.74.045 (088. 8) l —

И. Н. Толоконский, В. И. Осинский, Н. Н Кузьмин, М.В. Соловьев и В.Э. Паповян

I (72) Авторы изобретен и я

Всесоюзный научно-исследовательский,, технологический институт приборостроения Московского научнопроизводственного объединения "Темп" (71) Заявитель (54) УСТАНОВКА ДЛЯ ЗАПРЕССОВКИ МОДЕЛЬНОЙ МАССЫ

Изобретение относится к литейному производству, а именно к установкам для эапрессовки модельной массы при литье по выплавляемым моделям.

Известна установка для запрессовки модельной массы, включающая обогреваемый корпус, емкость для модельной массы, мешалку и шприц. с приводом (1l и E2 ).

Недостаток этой установки заключается в том, что мешалка имеет ограниченную зону воздействия на модельную массу. Это обусловливает недостаточно эффективное перемешивание модельной массы, что отрицательно влияет на качество изготавливаемых моделей.

Наиболее близким к предлагаемому по технической сущности является установка для эапрессовки модельной массы, включающая обогреваемый корпус, емкость для модельной массы, мешалку, шприц и привод. В этой установке шприц выполнен в виде открытого сверху запрессовочного цилиндра с перепускными клапанами, неподвижно закрепленного ь нижней части .емкости для модельной массы, и прессующего поршня, укрепленного на штоке привода, а мешалка, размещена на штоке привода над прессующим поршнем (3).

Недостатком этой установки является то, что в процессе работы установки, в период между ее повторными заправками модельной массой, для запрессовки используется не вся модельная масса, загруженная в емкость установки. Это объясняется тем, что масса, находящаяся на дне емкости в объеме между стенками и дном емкости, мешалкой и запрессовочным поршнем, достигшим верхнего торца запрессовочного цилиндра,не может быть запрессована, так как она находится в "мертвой зоне". Такое положение приводит к необходимости более частых заправок установки мо20 дельной массой, что, в конечном итоге, влияет на ее производительность.

Цель изобретения — повышение производительности установки путем полного использования всей модельной массы, загруженной в емкость установки указанная цель достигается тем, что установка снабжена гильзой, направляющей втулкой, крышкой емкости, ЗО шайбой и цилиндрической пружиной

872005

65 сжатия, при этом гильза закреплена внутри мешалки, а ее свободный конец расположен в отверстии крышки емкости,внутри гильзы,на расстоянии, равном высоте прессующего поршня от нижнего торца мешалки, неподвижно закреплена направляющая втулка с отверстием для штока привода, на которую оперта ци1 линдрическая пружина, охватывающая шток,. верхний торец которой уперт в шайбу, неподвижно закрепленную на штоке привода, причем дно устройства, крышка емкости и мешалка выполнены в виде усеченных конусов с вершинами направленными в сторону запрессовочного цилиндра.

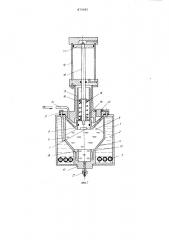

На фиг. 1 показана установка в момент начала работы; на фиг. 2 то же, в момент окончания загрузки модельной массы в запрессовочный цилиндр; на фиг. 3 — то же, в момент окончания запрессовки модельной массы.

Установка для запрессовки модельной массы состоит из обогреваемого корпуса 1, в который залита жидкость 2, например масло, обогреваемая нагревателями 3. Емкость 4 для модельной массы 5 имеет ребра б для улучшения теплообмена, при этом дно емкости выполнено в виде усеченного конуса с вершиной конуса, направленной вниз. Прессующий поршень 7 и свободно посаженная подпружиненная мешалка 8, выполненная также в виде усеченного конуса с вершиной конуса, направленной вниз, приводятся в действие приводом, например пневматическим, укрепленным на крышке 9 и состоящим из штока 10 поршня 11 и цилиндра 12. Нижняя часть крышки 9 выполнена в виде усеченного конуса с вершиной конуса, направленной вниз, аналогично дну емкости 4. Мешалка 8 внутри конуса снабжена гильзой 13, свободный конец которой входит в отверстие крышки 9, а внутри гильзы на расстоянии от нижнего торца мешалки, равном высоте прессующего поршня 7, неподвижно закреплена направляющая втулка 14 с отверстием для штока привода, на которую опирается цилиндрическая пружина сжатия

15, охватывакщая шток 10, а верхний торец пружины упирается в неподвижно закрепленную на штоке шайбу 16.

Пружина 15 служит для возврата мешалки 8 в исходное положение при подъеме прессующего поршня 7 вверх. Запрессовочный цилиндр 17 имеет перепускные клапаны: клапан 18 максимального дав-! ления и клапан 19 подсоса модельной массы. В крышке 9 имеется загрузочное окно, закрываемое заглушкой 20.

Патрубок 21 служит для подвода сжатого воздуха или создание в емкости вакуума. Запрессовочный цилиндр 17 имеет наконечник 22 для ввода модельной массы в прессформу.

55 уст новка для заире,совки модельной массы работает следующим образ w.

Предварительно установку приводят в рабочее состояние, для чего в емкость 4 через окно в крышке 9 загружают модельную массу 5 в виде кусков и расплавляют за счет тепла жидкости 2, нагоеваемой нагревателями 3.

Более целесообразно модельную массу загружать в установку в расплавленном состоянии. По регулятору температуры (не показан) устанавливают требуемую температуру модельной массы в зависимости от ее состава и включают установку в режим перемешивания. При достижении требуемой температуры модельной массы установка готова для работы.

Процесс запрессовки модельной массы производится следующим образом.

Подачей воздуха под поршень 11, отводят в верхнее положение прессующий поршень 7, при этом мешалка 8, размещенная над ним, осуществляет перемешивание модельной массы. После этого воздух подается в полость над поршнем 11 и прессующий поршень 7 вместе с мешалкой 8 перемещаются вниз, создавая подпор модельной массы, обеспечивающий надежное заполнение запрессовочного цилиндра 17.При достижении дна емкости мешалка останавливается, а прессующий поршень

7, продолжая движение вниз входит в запрессовочный цилиндр 17, создавая в нем необходимое давление. В это время к наконечнику 22 поджимается прессформа (не показана) и происходит запрессовка модельной массы. Избыток модельной массы выдавливается иэ эапрессовочного цилиндра 17 через клапан 18 максимального давления обратно в емкость 4.

После эапрессовки модельной массы прессформа отводится вниз, а подача воздуха переключается в режим подъема прессующего поршня. В этот момент под прессующим поршнем 7 создается вакуум, за счет которого срабатывает клапан 19, открывая доступ модельной массе.из емкости 4 в полость запрессовочного цилиндра 17, тем самым облегчая подъем прессующего поршня.

При выходе нижней кромки прессующего поршня 7 из запрессовочного цилиндра

17, мешалка 8, находившаяся до этого момента в прижатом положении к дну емкости 4 пружиной 15, возвращается в исходное положение и начинает движение вверх, осуществляя очередной цикл перемешивания модельной массы.

Гильза 13 предохраняет шток 10 и пружину 15 от налипания на них модельной массы, что может привести к повреждению уплотнений цилиндра 12 и ухудшению работы пружины.

Конструкция установки предусматривает возможность вакуумирования модельной массы, а также вести за872005 прессовку модельной массы при малых усилиях запрессовки с использованием только давления сжатого воздуха через патрубок 21. В предлагаемой установке дно емкости 4, крышка 9 и мешалка 8 выполнены в виде усеченных конусов с вершинами конусов направленными в сторону запрессовочного цилиндра 17.

Это обеспечивает надежное заполнение эапрессовочного цилиндра 17 модельной массой, полное использование всей загруженной в емкость 4 модельной массы и улучшение условия ее перемешивания в процессе работы установки. Мешалка может быть выполнена в виде диска с отверстиями, которые для улучшения перемешивания могут быть просверлены под различными углами к плоскости диска. Одновременно мешалка служит направляющей для обеспечения соосности прессующего поршня 7 и запрессовочного цилиндра 17. Возможность перемещения мешалки относительно прессующего поршня на расстояние, равное глубине запрессовочного цилиндра, обеспечивает наличие подпора модельной массы в запрессовочном цилиндре до момента вхождения в. него прессующего поршня, а также позволяет получать качественные модели при понижении уровня модельной массы в емкости

4 до полной ее выработки. Перепускной клапан 18 максимального давления обеспечивает удаление остатков модельной массы из запрессовочного цилиндра, а через перепускной клапан

19 в него поступает свежая порция модельной массы, что повышает надежность работы установки эа счет непрерывной циркуляции модельной массы через эапрессовочный цилиндр. В качестве обогреваемой жидкости применяют масло, например веретенное.

Нагреватели 3 выполнены в виде стержней, которые вставляются в отверстия корпуса 1, что обеспечивает воэможность их быстрой замены в .случае выхода иэ строя.

Предлагаемая установка рекомендуется для использования в цехах мелкого литья по выплавляемым моделям с малым объемом выпуска, характерным для приборостроения и радиоэлектронной промышленности.

Применение установки позволяет повысить производительность труда при литье по выплавляемым моделям.

Формула изобретения

Установка для запрессовки модельной массы, содержащая обогреваемый

1О корпус, емкость для модельной массы, шприц в виде открытого сверху эапрессовочного цилиндра с перепускными клапанами, неподвижно закрепленного в нижней части емкости для модельной

15 массы, прессующий поршень закрепленный на штоке привода, и мешалку, размещенную над прессующим поршнем, отличающаяся тем, что, с целью повышения производительности

2О установки путем полного использования всей модельной массы, загруженной в еМкость, установка снабжена гильзой, направляющей втулкой, крышкой емкости, шайбой и цилиндрической пружиной сжатия, при этом гильза закреплена внутри мешалки, а ее свободный конец расположен в отверстии крышки емкости, внутри гильзы на расстоянии, равном высоте прессующего поршня от нижнего торца мешалки, неподвижно закреплена направляющая втулка с отверстием для штока привода, на которую оперта цилиндрическая пружина, охватывающая шток, верхний торец которой уперт в шайбу, неподвижно закрепленную на штоке привода, причем дно установки, крышка емкости и мешалка выполнены в виде усеченных конусов с вершинами, направленныьи в сторону запрессовоч4р ного цилиндра.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 132777, кл.В 22 С 7/02, 1960.

2. Авторское свидетельство СССР

Р 235933, кл. В 22 С 7/02, 1967.

3. Авторское свидетельство СССР по заявке 9 2730480/02, кл. В 22 С 7/02, 1979.

872005

Заказ 8884/13

Тираж 872 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная,4

Составитель Л. Семенова

Редактор А. Долинич Техред Т.Маточка Коррек тор Н . Швыдк а я