Устройство для прокаливания,заливки и охлаждения керамических оболочковых форм

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

<в872006 (61) Дополнительное к авт. свид-ву (22) Заявлено 18. 12. 79 (21) 2853б6 7/22-02 с присоединением заявим ¹ (23) Приоритет

Опубликовано 15.10З1. Бюллетень Н9 38

Дата опубликования описания 15. 10. 81 (51)М. Кл з

В 22 С 9/04

В 22 С 7/02

Государственный комитет

СССР по делам изобретений н открытий (53) УДК б21 74 . 045 (088. 8) P (72) Авторы изобретения

«.I (71) Заявитель (54 ) УСТРОЙСТВО ДЛЯ ПРОКАЛИВАНИЯ, ЗАЛИВКИ

И ОХЛАЖДЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ

ФО Р 41

Изобретение относится к литейному производству, в частности к устройствам для прокалки и заливки керамических форм, полученных по выплавляемым, растворяемым и т.д. моделям.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство с использованием для прокалки высокоэффективной теплопередачи в кипящем слое, состоящее из рабочей камеры, формы с питателями и стояком, трубопроводов с клапанами для подачи горячего и холодного воздуха, пористой перегородки и коллектора (11.

Однако в устройстве исключается возможность обеспечения принудительного охлаждения отливок после заполнения формы металлом, а также замедленного охлаждения стояка; применение глухой крышки для перекрытия верхней части стояка затрудняет удаление газов иэ полости формы в процессе прокалки и вынос мелких включений; не исключается образование

"хлопков" в камере сжигания при на-. рушении подачи газа или воздуха, которые неизбежно сопровождаются выбросом опорного материала иэ рабочей камеры и разрушением керамических форм.

Цель изобретения — обеспечение повышения качества отливок и производительности труда путем регулирования условий кристаллизации отливок.

Для достижения этой цели устройство, включающее рабочую камеру, форму с питателями и стояком, трубопроводы с клапанами для подачи горячего и холодного воздуха пористую перегородку и коллектор, снабжено жестко соединенными посадочной втулкой и

15 кожухом, в вертикальных прорезях которого расположены с зазором части формы, оформляющие питатели и кас-. сетой, выполненной из сетки, в которой установлена керамическая форма, 20 опертая нижней частью стояка на посадочную втулку, жестко соединенную с основанием кассеты,а коллектор выполнен секционно, причем центральная секция соосно соединена с отверстием посадочной втулки, кольцевая секция соединена с внутренней полостью кассеты, а секции связаны с сетью горячего и холодного воздуха автономно. При этом посадочная втул30 !ка выполнена конусообразной, а стояк

Ж.В. Токарев, И.Б. Ферштатер, С.В. Рабинович, В.Л. Ляпустин, С.В. Мчалов, A.ß. Иоффе .,В.Н., ТиМков, Н.И. Патракеев и Й.Ф. Маркорольская

872006

40

60 накрыт полым цили ндром, переходящим в нижней части в конус.

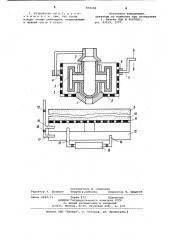

На чертеже дано устройство до погружения кассеты в опорный мате; риал, вертикальный разрез.

Устройство включает посадочную втулку 1, кассету 2, керамическую форму 3, фиксатор 4, полый цилиндр

5, выступы 6, рычаг механизма опускания (подъема) 7, кожух 8, рабочую камеру 9, опорный материал 10, пористую перегородку 11, коллектор

12, камеру подогрева воздуха 13,трубопроводы 14 и 15 с клапанами для подачи горячего воздуха, трубопроводы 16 и 17 с клапанами 18 и 19 для подачи холодного воздуха.

Устройство работает следующим образом.

Керамическую форму 3 нижней частью стояка устанавливают в посадочную втулку 1, располагая питатели в прорезях кожуха 8. Затем верхнюю часть стояка перекрывают полым цилиндром 5, фиксируя его положение фиксатором 4. Открывают клапаны 18 и 19 трубопроводов 16 и 17, холодный воздух поступает в коллектор 12, проходя через отверстия пористой перегородки 11, воздействует на опорный материал 10, обеспечивая создание кипящего слоя в рабочей камере 9. Включают механизм опускания (на чертеже не показан), на рычаге 7 которого своими выступами

6 крепится кассета 2. При опускании кассеты 2 опорный материал 10 проходит через сетчатую поверхность ее, заполняет пространство между внутренней поверхностью кассеты 2 и наружной поверхностью формы 3. Опускание ка сеты 2 производится до тех пор, пока втулка 1, имеющая конусную нижнюю часть не состыкуется с верхней плоскостью пористой перегородки 11. При этом наполнитель (опорный материал) через прорези кожуха 8 заполняет пространство между кассетой и стояком. После этого клапаны 18 и 19 воздухопроводов 16 и 17 перекрывают. Затем открывают клапаны трубопроводов 15, 14 и горячий воздух из камеры подогрева воздуха 13 поступает в коллектор 12 и, проходя через отверстия пористой перегородки 11, создает кипящий слой опорного материала 10 в рабочей камере 9. При этом горячий воздух, поступающий из кольцевой секции коллектора 12, воздействует на опорный материал; расположенный между наружной поверхностью кожуха 8 и внутренней стенкой кассеты 2 (осуществляется прокалка части формы оформляющей отливки), а горячий воздух из центральной секции коллектора проходит через пористую перегородку

11, отверстие втулки 1, пространство между внутренними стенками кожуха 8 (осуществляется прокалка стояка).

После необходимой выдержки полый цилиндр 5 снимают, производят заливку формы 3 металлом, перекрывают клапан трубопровода горячего воздуха

15 и открывают клапан 19 трубопровода 16 холодного воздуха. При этом холодный воздух поступает через отверстия пористой перегородки 11 в рабочую камеру, образуя холодный кипящий слой, способствующий ускоренному охлаждению только части формы, оформляющей отливки. Холодный воздух при этом не охлаждает стояк.

После окончания кристаллизации и охлаждения металла до технологически необходимой температуры включается механизм подъема и рычаг 7, воздействуя на выступ 6, извлекает кассету 2 иэ кипящего слоя опорного материала 10, перекрывают клапан

19 (прекращается кипение опорного материала) извлекают из кожуха 8 форму 3, передают ее на выбивку и далее цикл повторяется.

Экономический эффект в результате внедрения изобретения путем повышения выхода годных отливок при уменьшении веса стояков, повышения механических свойств отливок вследствие их ускоренной кристаллизации, уменьшения цикла изготовления отливок и исключения применения камерных прокалочных печей составляет 66 р. на т годного.

Формула изобретения

1. Устройство для прокаливания, заливки и охлаждения керамических оболочковых форм, содержащее рабочую камеру, форму с питателями и стояком, трубопроводы с клапанами ООоо подачи горячего и холодного воздуха, пористую перегородку и коллектор, о т л ич а ю щ е е с я тем, что, с целью повышения качества отливок и производительности труда путем регулирования условий кристаллизации отливок, устройство снабжено соединенными между собой посадочной втулкой и кожухом, в вертикальных прорезях которого расположены с зазором части формы, оформляющие питатели и кассетой, выполненной из сетки, в которой установлена керамическая форма, опертая нижней частью стояка на посадочную втулку, жестко соединенную с основанием кассеты, коллектор выполнен секционным, причем центральная секция соосно соединена с отверстием посадочной втулки, кольцевая секция соединена с внутренней полостью кассеты, при этом секции связаны с сетью горячего и холодного воздуха автономно.

2. Устройство по п.1, о т л ич а ю щ е е с я тем, что посадочная втулка в нижней части выполнена конусообразной.

872006

Составитель Л. Семенова

Texped A. Бабинец Корректор Н. Швыдкая

Редактор А. Долинич

Заказ 8884/13 Тираж 872 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная,4

3. Устройство по п.1, о т л ич а ю щ е е с я тем, что стояк накрыт полым цилиндром, переходящим в нижней части в конус.

Источники информации, принятые во внимание при. экспертизе

1. Патент CDlA 9 4047882; сл. 432/9, 1977.