Способ прессовки металлических порошков

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВ ЕТЕЛЬСТВУ

<11>8? 2028

\ (61) Дополнительное к авт. свид-ву (22) Заявлено 17.12. 79 (21) 2854211/22-02 с присоединением заявки М (23) Приоритет

Опубликовано 151081 Бюллетемь т4в 38

Дата опубликования описания 15. 10. 81 (51) М. Кл.з

В 22 F 3/02

В 30 В 15/02

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621. 762. .4.043 (088.8) F

С. С. Кипарисов, В. Е. Перельман, Е.,В. Хохрякова и О. А. Савельев (72) Авторы изобретения

Московский ордена Трудового Красного Знамени институт тонкой химической технологии им. M.Â. Ломоносова (7! ) Заявитель (54) СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Изобретение относится к порошковой металлургии, в частности к способам прессования металлических по- . рошков, 5

Известен способ прессования металлических порошков, включающий формование заготовки при двустороннем положении давления 1).

K недостаткам данного способа относится отсутствие возможности получения заготовок высокой и однородной плотности.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ прессования металлических порошков, включа1ощий формование заготовки при двустороннем положении давления. При этом предварительно сформованную заготовку подвергают радиальному уплотнению (2).

К недостаткам данного способа относится низкая плотность спрессованных заготовок, обусловленная схватыванием частиц в процессе прессования порошка.

Цель изобретения — увеличение плотности спрессованных заготовок. .Указанная пель достигается тем, что согласно способу прессования металлических порошков, включающего формование заготовки при двустороннем наложении давления, сформованную заготовку подвергают послойной раздаче до диаметра, на 5-15% превышающего диаметр исходной заготовки, причем раздачу заготовки осуществляют при сохранении двустороннего давления.

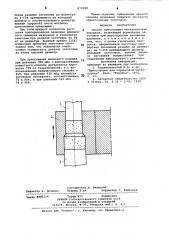

На чертеже изображена пресс-форма, реализующая предлагаемый способ.

Пресс-форма включает верхний 1 и нижний 2 пуансоны и матрицу 3, выполненную с перепадом сечения в рабочей части (на чертеже Не обозначен).

Способ прессования осуществляют следующим образом.

Пуансон 2 поднимают до упора в перепад сечения, а затем производят загрузку поршня и его прессование в верхней (узкой) части матрицы при двустороннем наложении давления.

Сформованную заготовку подвергают послойной раздаче путем перемещения заготовки в нижнюю (широкую) часть . матрицы. Перемещение заготовки осуществляют, например, при помощи подъема матрицы. При этом величину двустороннего давления сохраняют.

872028

Формула изобретения

Составитель И. Киянский

Техред А.Ач Корректор Г. Решетник

Редактор A. Долинич

Тираж 872 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 т

Заказ 8885/14

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4

После раздачи заготовки до диаметра, на 5-15% превышающего ее исходный диаметр и соответствующего диаметру нижней (широкой) части матрицы, прессование прекращают.

При этом прирост плотности заготовки пропорционален величине радиального смещения материала и становится заметным при раздаче заготовки на 5% от ее диаметра. Верхний предел (15%) изменения диаметра заготовки обусловлен тем, что технически очень сложно осуществить раздачу заготовки на более высокий диаметр.

При прессовании железного порошка при давлении 380 мПа с использованием известного способа достигается плотность 73% от теоретической, а с использованием предлагаемого способа—

81%. При давлении 420 мПа плотность заготовок составляет, соответственно, 20

75 и. 84%, а при давлении 510 мПа78 и 904.

Таким образом, применение данного способа позволяет повысить плотность спрессованных заготовок.

Способ прессования металлических порошков, включающий формование заготовки при двустороннем наложении давления, отличающийся тем, что, с целью увеличения плотностй, сформованную заготовку подвергают послойной раздаче до диаметра, на 5-15% превышающего диаметр исходной заготовки, причем раздачу заготовки осуществляют при сохранении двустороннего давления.

Источники информации, принятые во внимание при экспертизе

1. Радомысельский И. Д. и др., "Пресс-форма для порошковой металлургии". Киев, "Техника", 1970, с. 15.

2. Авторское свидетельство СССР

393040, кл. В 22 F 3/00, 1968.