Способ обработки металлов

Иллюстрации

Показать всеРеферат

Союз Советскнк

Социалистические

Республик

ОП ИГРАНИ Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<и 872036 (6l ) Дополнительное к авт. свид-ву— (22) Заявлено 10.12.79 (21) 2872233/25-08 (51)M. Кл.

В 23 В 1/00 с присоединением заявки ¹

Хооудерстееиаий комитет

СССР (23) Приоритет

Опубликовано 15. 10.81. Бюллетень № 38 (53) УДК 621.9. ,62. 52(088.8) ео делен иэобретеиий и открытий

Дата опубликования описания 17,10.81.

Э. И. Станчук и А. П. Шумилов (72) Авторы изобретения

Николаевский ордена Трудового Красного I

S (73 ) Заявитель (54) СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ

Изобретение относится к обработке металлов резанием и может быть использовано для производительной обработки токо.проводящих вязких жаропрочных и высокопрочных труднообрабатываемых материалов.

Известен способ обработки закаленных и высокопрочных сталей, включающий предварительное наводороживание поверхностного слоя с помощью электролита при катодной поляризации с плотностью тока

1 — 5 а/дм в течение 10-30 мин и обработку резанием с последующим обезводораживанием (Я.

Недостатком данного . способа яв lS ляется то, что длительность химического . воздействия на поверхность детали доходит до 30 мин, а это при большом количестве деталей сокращает эффективность способа, снижает производительность, кроме того невозможно обрабатывать некоторые материалы, так как равномерный нагрев за счет вьщеления тепла на поверхности детали препятствует диффузии водорода в глубь металла. Значительное количество водорода накапливается в тонком поверхностном слое, что ведет к растрескиванию и шелушению поверхности высоколегированных сталей" и сплавов.

Цель изобретения — повышение производлительности за счет интенсификации химического воздействия на деталь.

Поставленная цель достигается тем, что наводороживание производят в условиях температурного градиента, нагревая не соприкасающуюся с электролитом часть.

При обработке трубчатых деталей градиент температуры создают„нагревая всю внутреннюю поверхность детали, полностью погруженную в электролит.

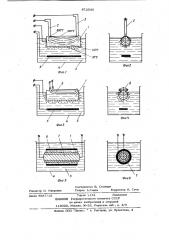

На фиг. 1 и 2 приведена схема реализации способа при создании градиента температур за счет нагрева источником тока; на фиг. 3 и 4 -схема способа при создании температурного градиента нагревом поверхности детали токами высо87 кой частоты; на фиг. 5 и 6 — схема обра-ботки трубчатых деталей.

К детали 1 подводят медные электроды 2 (фиг. 1,2), диаметр которых выбирают исходя из размеров обрабатываемой детали и .величины силы тока, необходимого для нагрева поверхности детали с целью создания температурного градиента. Деталь частично погружена в электролит 3, содержащийся в ванне 4.

Водород выделяется на поверхности детали при пропускании постоянного тока через электролит между пластиной-анодом 5 и деталью-катодом 1. Расстояние между ними выбирают с тем условием, чтобы обеспечить устойчивое выделение водорода на детали-катоде.

При нагреве поверхности детали (фиг. 3, 4) деталь-катод 1 частично погружена в ванну 4 с электролитом 3 и пластинойанодом 5. Нагрев части детали производят индуктором токов высокой частоты6.

Нагрев поверхности детали токами высокой частоты происходит быстро, и легко регулировать глубину прогрева изменением частоты тока.

При обработке трубчатых деталей или деталей типа валов с центральным отверстием (фиг. 5, 6) нагреватель 7 располагают внутри детали 1 1которая полностью погружена в ванну 4 с электролитом 3 и кольцевым анодом 8. Температурный градиент создается между наружной и внутренней поверхностями детали.

Создание градиента температуры способствует направленному и ускоренному процессу диффузии водорода в глубинные слои детали. Водород выделяется на поверхности детали в результате пропускания постоящюго тока через электролит между пластиной-анодом и деталью, являющейся катодом. Создание градиента

2036 4 температуры возможно при нагреве непогружаемой части детали горелкой, источником электрического тока, индуктором токов высокой частоты и другими наг5 ревательными устройствами

Частичное наводороживание поверхности вследствие частичного погружения детали в электролит способствует эффективному стружко-дроблению, так как при последующей механической обработке режущая кромка инструмента попеременно входит в контакт с наводороженной и ненаводороженной поверхностью.

Таким образом, изобретение позволяет сократить время предварительного наводораживания и повышает производительность обработки.

@ ор мула изобретения

1. Способ обработки металлов, включающий предварительное наводороживание поверхностного слоя с помощью раствора электролита при пропускании через электролит постоянного тока и обработку резанием с последующим обезводороживанием, отличающийся тем, что, с целью повышения производительности за счет интенсификации химического воздействия на деталь, наводороживание производят в условиях температурного градиента, нагревая не соприкасающуюся с электролитом часть.

2. Способ по п. 1 о т л и ч а ю щ и йс я тем, что температурный градиент при обработке трубчатых деталей создают нагревом всей внутренней поверхности детали, полностью погруженной в электролит.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

14 514662, кл. В 23 В 1/00, 1976.

87 2036

ЧО С

Wue.o

Составитель В, Семенов

Техред А.Савка Корректор Н. Стен

Редактор И. Митровка

Заказ 8887/15

Тираж 1 1 51 Подписное

ВНИЯПИ Государственного комитета СССР по делам изобретений и открытий

113035, москва,,Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент " r, Ужгород, ул. Проектная, 4