Механизм реверса кинематической цепи зубообрабатывающего станка

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советски к

Социалистических

Республик

««872077 (6I) Дополнительное к авт. свид-ву— (22) Заявлено 26.! 2.79 (21) 2859034/25-08 с присоединением заявки №вЂ” (23) Приоритет— (5!) М. Кл.

В 23 F 23/00

Государствевлый комвтет

Опубликовано 15.10.81. Бюллетень № 38

Дата опубликования описания 25.10.81 (53) УДК 621.914:

:621.882.1 (088.8) по делам нэобретеннй и открытий

В. И. Лукин и Г. Л. Ермолаев (72) Авторы изобретения

Саратовское специальное конструкторское бюро зубообрабаты ва ющ и х станков (71) Заявитель (54) МЕХАНИЗМ РЕВЕРСА КИНЕМАТИЧЕСКОЙ ЦЕПИ

ЗУБООБРА БАТЫ ВА 1ОЩЕ ГО СТАН KA

Изобретение относится к станкостроению и может быть использовано в станках для обработки конических зубчатых колес.

Известен механизм реверса кинематической цепи, работающий при помощи реверсивных механизмов в виде сцепленной с приводной шестерней замкнутой выпукло-Вогнутой зубчатой рейки, смонтированной на поворотном диске, кинематически связанном со звеном обкатки (11.

Известен также механизм реверса кинематической цепи, который содержит муфту реверса с приводным гидроцилиндром, соединенным с нагнетательной и сливной магистралями через распределитель и дроссели с обратными клапанами, двухступенчатый гидроцилиндр с двумя малыми и двумя большими камерами, при этом малые камеры соединены с полостями приводного гидроцилиндра, а большке камеры через дроссели и распределитель — с нагнетательной и сливной магистралями (2).

Данный механизм реверса кмеет плавное сцепление-расцепление дисков муфты реверса, однако двухступенчатый гидроцилиндр в этом механизме сложен в изготовленин и монтаже и требует полналадки в процессе эксплуатации.

Целью изобретения является упрощение конструкции и повышение ее надежности.

Указанная цель лостигается тем, что в известном механизме реверса кинематической цепи зубообрабатывающего станка, включающем муфту реверса с приводным гидроцнлиндром, соединенным с нагнетательной и сливной магистралями и дополнительный гидроцилиндр, последний выполнен тО с двумя взаимно подпружиненными поршнями, делящими гидроцилиндр на три полости, две крайние из которых связаны с полостями приводного гидроцнлиндра, а средняя— с лренажем.

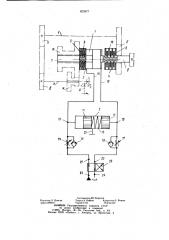

На чертеже представлена схема механизма реверса.

Механизм реверса содержит гидроцилиндр 1 муфту реверса и дополнительный гидроцилиндр 2. Гилроцилиндр 1 встроен между фрикционными полумуфтами 3 и 4, так, что внутренние диски 5 и 6 полумуфт

3 и 4 установлены на шлицевых пазах штоков 7 и 8 гидроцилиндра 1, а наружные диски 9 и !0 встроены в корпуса полумуфт

872077

2О

25 зо

Формула изобретения

4О

3 и 4. Штоками 7 и 8 механизм реверса связан с кинематичес1ой цепью станка. Шток

8 связан с приводным «чалом а через зубча1 тую пару б, вал в, сменные шестерни г и .с1, вал е, блочную шестерню ж и коническую пару з. Шток 7 связан с приводным валом через блочные шестерни и и ж, коническую пару з, которые делят его на три полости, и пружину 13. Левая камера гид; роцилиндра связана с левой камерой дополнительного гидроцилиндра 2, выходом дросселя 14 и входом обратного клапана 15 магистралью 16. Правая камера гидроцилиндра 1 связана с правой камерой дополнительного гидроцилиндра 2, выходом дросселя 7 и входом обратного клапана 18 магистралью 19. Вход дросселя 14 и выход . обратного клапана 15 сообщены с гидрораспределителем 20 магистралью 21. Вход дросселя 17 и выход обратного клапана 18 сообщены с гидрораспределителем 20 магистралью 22. Гидрораспределитель 20 связан с магистралью 23 давления и магистралью

24 слива. Средняя полость гидроцилиндра

2 связана с магистралью 25 дренажа.

Механизм работает следующим образом.

При включении станка механизм реверса занимает положение, изображенное на чертеже. Масло от гидросистемы под давлением подается пп магистрали 23 через гидрораспределитель 20. по магистрали 21 к дросселю 14 и обратному клапану 15, далее по магистрали !6 к левым камерам гидроцилиндров I и 2. Под действием давления поршень 11 дополнительного гидроцилиндра 2 смещается вправо, а корпус гидроцилиндра 1 влево, осуществляя прижим дисков 5 к дискам 9 и к торцу блочной шестерни и, тем самым включая кинематическую цепь станка на рабочий ход через блочные шестерни и и ж, коническую пару з. В конце рабочего хода производится реверс кинематической цепи следующим образом: переключением распределителя 20 изменяется направление потока масла, которое по магистрали 23 поступает через гидрораспределитель 20 в магистраль 22 и далее к дросселю 17 и обратному клапану 18, по магистрали 19 в правые камеры гидроцилиндров 1 и 2. Корпус гидроцилиндра 1 смещается вправо, осуществляя прижим дисков 6 к дискам 10 и к торцу шестерни б, но сцепление дисков не происходит, так как давление в правой камере гндроцилиндра незначительно. В это время поршень 12 дополнительного гидроцилиндра 2 перемещается влево и сжимает пружину 13, происходит плавное возрастание давления в магистрали 19. Соответственно давлению увеличивается усилие прижима дисков 6 к дискам 10 и к ц1естерне б, и осуществляется движение обкатки от приводного вала а через коническую пару з, взл в, сменные шестерни г и д, вал е, зубчатую пару б и шток 8. Масло из левых камер гидроцилиндров 1 и 2 сливается по магистрали 16 через обратный клапан 15, по магистрали 21 через гидрораспределитель 20 в сливную магистраль 24. Скорость перемещения поршней 11 и !2 дополнительного гидроцилиндра 2, а соответственно и плавность сцепления дисков, регулируется дросселями 14 и 1?„которые рзботают в этом случае на камеры гидроцилиндров l и 2, т.е. на неминимальном расходе.

Использование изобретения обеспечивает по сравнению с известным плавное сцепление-расцепление фрикционных дисков муфты реверса.

Натурные испытания устройства показали, что плавность торможения и разгон вращающейся люльки регулируется в широком диапазоне, причем характер переходных процессов в кинематической цепи с новым механизмом реверса показывает, что можно сократить время реверса за счет сокращения времени останова кинематической цепи. В момент переключения муфты реверса давление в соответствующих полостях гидроцилиндра изменяется плавно, что позволяет плавно сцеплять диски муфты. По сравнению с известным механизмом реверса кинематической цепи описанный механизм содержит меньшее количество элементов, проще в изготовлении и монтаже и не требует подналадки в эксплуатационных условиях.

Механизм реверса кинематической цепи

Зубообрабатывающего станка, включающий муфту реверса с приводным гидроцилиндром, соединенным с нагнетательной н сливной магистралями, и дополнительный гидроцилиндр, отличающийся тем, что, с целью упрощения конструкции и повышения надежности, дополнительный гидроцилиндр выполнен с двумя взаимно подпружиненными поршнями, делящими гидроцилиндр на трн полости, две крайние из которых связаны с полостями приводного гидроцилиндра, а средняя — с дренажем.

Источники информации, принятые во внимание при экспертизе

l. Авторское свидетельство СССР № 173586, кл. В 23 F 23/00, 1963.

2. Авторское свидетельство СССР по заявке № 2497747/25-08, кл. В 23 F 23/00, 1977 (прототип).

872077

Составители 10. Королев

Редактор Л. Плнсак Тех ред А. Бойкас Корректор Е. Рошко

Заказ 8889/17 Тираж I I S I Подписное

ВНИЙПИ Государственного комитета СССР по делам изобретений и открытий

I 13035, Москва, Ж вЂ” 35, Раушская иаб.. д. 4/5

Филиал Illlh «Патент>, г. Ужгород, ул. Проектная. 4