Горелка для плазменной обработки материалов

Иллюстрации

Показать всеРеферат

Сеюз Советски»

Сенфалметнчесмми

Реелублни

ОЛ ИСАНИЕ

И ЗЬБРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (87210.1 (6I ) Дополнительное к авт. свмд-ву (22)Заявлено 24.01.80 (2)) 2874739/25-27 с присоеяинением заявки М (23)Приоритет (5I)M. Кл.

В 23 К 9/16

Oeyuyaawal кенитвт

СССР ае диан ите4уееиий н ещвай

Опубликовано ) 5. 10 81 ° бюллетень № 38

Дата ояублмкования описания 15.10.81. (53) УДК621.791. .755.037 (088.8) (72) Авторы изобретения

Н.М.Ведерников, С.А.Кресняков и О.А.Рыков

Уральский филиал государственного научно-исследовательского института автомобильного транспорта (7Ij Заявитель (54) ГОРЕЛКА ДЛЯ ПЛА3МЕННОЙ ОБРАБОТКИ

МАТЕРИАЛОВ

Изобретение относится к сварочному оборудованию, а именно к устройствам для плазменной обработки материалов.

Известны плазменные горелки с вихревой стабилизацией дуги, в которых функции завихрителя выполняют корцус плазмотрона, керамическая шайба, помещенная у входа в сопло, само сопло или электрод плазмотрона () 1.

Известна горелка для плазменной обработки материалов, содержащая корпус, в котором закреплен электрододериатель, на наружной поверхности которого выполнены винтовые канавки

13 для закручивания потока плазмообразува его газа (2).

Недостатком конструкции клазмотрона является постоянная площадь сечения .канала завихрения плазмообразукщего газа, что делает затруднительным стабилизацию горения дуги при,малых расходах и приводит к повышенной эрозии электрода при больших расходах плазr мообразукщего газа. Это связано с тем, что при малых расходах скорость истечения газа из канала завихрения уменьшается до величины, недостаточной для отжатия плазменной струи со стенок сопла. Увеличение расхода плазмообразующего газа вызывает повышение скорости истечения газа иэ канала завихрения и приводит к росту разрежения в приэлектродной зоне, которое способствует испарению материала электрода.

Поэтому существуют определенные оптимальные пределы изменения скорости истечения газа из канала завихрения.

В свою очередь, расход плазмообразующего газа, является важным технологическим фактором, существенно влияющим на производительность и качество плазменного процесса, изменяется в широких пределах в соответствии с конкретными параметрами его режима.

Цель изббретения — повышение ресурса работы электрода и улучшени стабилизации горения дуги.

3 8721

Цель достигается тем, что s горей ке для плазменной обработки матери- алов, содержащей корпус, в котором закреплен электрододержатель, на наружной поверхиссти которого выполнены винтовые канавки для закручивания потока плазмообразукицего газа", на внутренней поверхности корпуса выполнены винтовые канавки, выступы которых расположены во впадинах винтовых канавок электрододержателя с зазорами по отношению к их боковым стенкам, при этом электрододержатель установлен с возможностью поворота относительно корпуса. 15

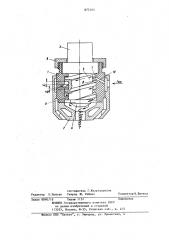

На чертеже показана горелка для плазменной обработки материалов, продольный разрез.

Горелка содержит корпус 1, в котором закреплены сопло 2 и электродо20 держатель 3 с электродом 4. На наружной поверхности электрододержателя 3 выполнены винтовые канавки 5 для закручивания потока плазмообразующего газа. На внутренней поверхности кор25 пуса 1 выполнены винтовые канавки, выступы 6 которых расположены во впадинах канавок 5 с зазорами G и (p по отношению к боковым стенкам, в результате чего образуются два винтовых канала 7 и 8. Электрододержатель 3 зо установлен с возможностью поворота относительно корпуса и зафиксирован от осевого перемещения гайкой 9. В корпусе I выполнены каналы 10 для подачи плазмообразующего газа.

Горелка работает следующим образом.

Плазмообразующий газ поступает через каналы 10 в канал 7 и> проходя .по нему, закручивается. Площадь поперечного сечения канала 7 прямо пропорциональна величине зазора O . При повороте электрододержателя 3 относительно корпуса 1 величина зазораб,< может изменяться в пределах от(Р"" = 0 до Q "= Gj+ (Ц . IIpH заданном !

04 расходе скорость движения газового потока в канале 7 обратно пропорциональна величине зазора (j или углу

1 поворота электрододержателя 3 относительно корпуса !. Для поддержания оптимальной скорости истечения плаэмообраэующего газа из канала 7 при увеличении era расхода зазор Gj увеличивают, а при уменьшении — уменьшают, поворачивая электрододержатель относительно корпуса.

Предлагаемая конструкция горелки для плазменной обработки материалов позволяет изменять площадь поперечного сечения канала завихрения плазмообразующего газа, тем самым улучшая стабилизацию процесса горения дуги и повышая ресурс работы электрода.

Формула изобретения

Горелка для плазменной обработки материалов, .содержащая корпус, в котором закреплен электрододержатепь, на наружной поверхности которого выполнены винтовые канавки для закручивания потока плазмообразующего газа, отличающаяся тем, что, с целью повышения ресурса работы электрода и улучшения стабилизации горения дуги, на внутренней поверхности корпуса выпопнены винтовые канавки, выступы которых расположены во впадинах винтовых канавок злектрододержателя с зазорами по отношению к их боковым стенкам, tt этом электрододержатель установлен с возможностью поворота относительно корпуса.

Источники информации, принятые во внимание при экспертизе

I. Эсибян Э.И. Плазменно-дуговая аппаратура. К., "Техн!ка", !971, с. 78-79.

2. Патент СШЛ У 3524962, кл. 219-75, 18.08.1970.

872104

Составитель Г.Квартальнова

Редактор Л.Плисак Техред М. Рейвес

Корректор В.Бутяга

Подписное

Филиал ППП "Патент, г. Ужгород, ул. Проектная, 4

Заказ 8890 18 Тираж 1151

ВНИИПИ Государственного комитета СССР

° по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5