Машина для сварки плоских сеток

Иллюстрации

Показать всеРеферат

О П И С А Н И Е < 872119

ИЗЬ6РЕТЕН ИЯ

Союз Советских ,Социалистических

Респубпик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к авт. свид-ву (22) Заявлено 29.02.80. (2! ) 2888343/25-27 с присоединением заявки М (23) Приоритет

Опубликовано 15.10.81. Бюллетень йв 38

Дата опубликования описания 18.10.81 (51)M. Кл.

В 23 К 11/32

9еударстынные квинтет

СССР по делам изобретение и аткрытнй

В 21 F 27/10 (53) УД К 62 1. .79 1. 763. 1.037 (088.8) А. Ф. Тупиков и В. М. Гда (72) Авторы изобретения! (7! ) Заявитель ..Опытное производственно-техническое,. предприятие "Энерготехпром (54) МАШИНА ДЛЯ СВАРКИ ПЛОСКИХ СЕТОК

Изобретение относится к свароч-. ному оборудованию, а именно к оборудованию для контактной точечной сварки крестообразных пересечений и может быть использовано на заводах железобетона.

Известна машина для сварки плоских сеток, содержащая станину, привод сжатия, направляющие рельсы, подвижный и неподвижный электроды 1 ) .

Однако на этой машине невозможно изготавливать широкие сетки, поскольку в процессе изготовления сетка вводится в сварочный контур, в результате чего происходят большие потери мощности источников питания, Это объясняется тем, 15 что электроды расположены с обеих сторон сетки, в результате чего токоподводяшие шины должны быть длиной не менее ширины сетки, что увеличивает ак20 тивное сопротивление сварочной цепи, а сетка располагается в сварочном контуре (между токоподводящими шинами), что увеличивает индуктивное сопротивление.

Известна также машина для сварки плоских каркасов, содержащая станину, неподвижный электрод, консоль, на которой смонтирован подвижный вдоль нее привод сжатия с подвижным электродом (2), На этой машине значительно изменяется режим сварки в зависимости от расположения сварочных точек по ширине каркаса. Это объясняется тем, что свариваемые точки, которые расположены ближе к источнику питания, соединяются на более жестком режиме сварки, посколку их сварочный контур более короткий, а удаленные от источника литания точки свариваются на более мягком режиме, в результате чего при жестком режиме образуются выплески металла, а при мягком режиме образуется непровар, что снижает качество изделий.

Наиболее близким к изобретению решением по технической сущности и достигаемому результату является машина для сварки плоских сеток, содержащая станину, привод сжатия, выполненный в

8721

15

25

35

50

55 виде цилиндра.и размещенного в нем поршня со штоком, несущим подвижный электрод, неподвижные электроды и токоподводящую плиту с контактами (3) .

Токоподводящая плита и подвижный электрод имеют индивидуальные приводы, что усложняет конструкцию машины и увеличивает расход энергии за счет

oго, что габариты приводов не позволяют сблизить подвижный электрод и контакт между собой.

Бель изобретения — упрощение консо рукции машины и снижение расхода энергии.

Поставленная цель достигается тем, что привод сжатия снабжен размещенным в цилиндре полым полэуном с держателями, на которых шарнирно закреплена токоподводящая плита, а неподвижные электроды снабжены токосъемами, размещенными вдоль них, при этом контакты расположены по диагонали относитель но шарниров, а поршень размещен в полости ползуна.

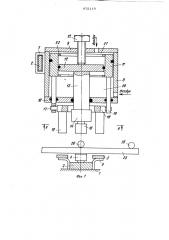

На фиг, 1 показана машина, поперечный разрез; на фиг. 2 - то же, в момент сварки пересечения; на фиг. 3— сечение А-А (вдоль зоны сварки) на фиг. 2 на фиг. 4 — сечение Б-Б (диагональное расположение контактов относительно шарниров) на фиг. 1.

Машина состоит из станины 1, на которой жестко смонтированы направляющая

2 и неподвижный электрододержатель 3 с установленными на нем неподвижными сменными электродами 4 и токосъемами:

5, закрепленными посредством кронштейнов 6, На направляющих 2 посредством приФ водчой каретки 7 установлен пневматический привод сжатия, состоящий из w линдра 8 и торцовых крышек 9 и 10.

Внутри цилиндра размещен ползун 11 в полости которого установлен поршень 12, на котором жестко закреплен шток 13, имеюший подвижный электрододержатель

14 со сменным электродом 15.

На торце полого ползуна жестко закреплены держатели 16, на концах которых посредством шарниров 17 закреплена токоподводящая плита 18 с контактами 19, при этом держатели 16 отно сительно оси цилиндра расположены симметрично, а контакты 19 относительно шарниров 17 размещены диагонально.

В цилиндре 8 и в крышке 9 имеются отверстия для подачи сжатого воэду ха в камеры 20 и 21, образованные цилиндром, крышками и поршнем. Кроме

19 4 того, в крышке 9 имеется резьбовое отверстие, в которое ввернут регулировочный болт 22 для регулирования исход» ного положения поршня 12, а на торцах ползуна 11 установлены стопорные кольца 23, исключающие выход поршня иэ полости ползуна, Токоподводяшая плита 18 и подвижный электрододержатель 14 гибкими токоподводами связаны со сварочным трансформатором 24.

Машина работает следующим образом.

Продольные стержни 25 укладывают на электроды 4, после чего на эти про-. дольные стержни укладывают поперечный стержень 26 и включают машину.

При этом в автоматическом режиме в камеру 21 подают сжатый воздух, который перемешает поршень 12 и ползун 11 в результате чего электрод 15 прижимает поперечный стержень 26 (фиг. 2) к одному из продольных стержней 25, а контакты 19, проходя через образованные стержнями ячейки каркаса, входят в контакт с токосъемами 5, причем, благодаря диагональному расположению контактов относительно шарниров, обеспечивается плотное их примыкание к токосъемам, что создает надежный контакт для прохождения большой силы тока. Затем от сварочного трансформатора 24 подают сварочный ток и производят сварку пересечения, при этом ток проходит от одной фазы трансформатора через токоподвод шоую плиту 18, контакты 19, токосъемы

5, кронштейны 6, электрододержатель 3, электрод 4, пересечение стержней, электр род 15 и электрододержатель 14 ко второй фазе. После оканчания производят проковку и подъем электрода, Затем механизм сжатия перемешают к Ltp7l îûó пересечению и аналогичным образом производят его сварку.

После сварки всех пересечений перЪого йоперечного стержня с продольными стержнями каркас перемещают на шаг, под электрод укладывают второй продольный стержень и аналогичным образом производят сварку пересечений, образованных, вторым поперечным стержнем и продольными стержнями. Таким образом процесс повторяют до окончания сварки всего каркаса.

Для уменьшения или увеличения хода поршня 12 болт 22 путем ввертывания или вывертывания смешают вдоль его оси, в результате чего изменяется зазор между электродами 4 и 15 (фиг. 1), 5 872 что позволит выполнять сжатие пересечений при минимальном ходе поршня., Использование нзобретення позволяет уменьшить габариты конструкции за счет совмещения приводов контактов и верхних электродов, а также повысить качество сварки за счет улучшения надежности токоподводов» Формула изобретения

Машина для сварки плоских Феток, содержащая станину, привод сжатия, выполненный в виде цилиндра н размещенного в нем поршня со штоком, несущим подвижный электрод, неподвижные электроды и токоподводяшую плиту с контактами, отличающаяся тем, что;с целью упрощення конструкции машины и сниження расхода энергии, привод сжатия снабжен размещенным в цилиндре полым ползуном с держателями, /

119

6 на которых шарнирно закреплена токоподводящая плита, а неподвижные. электр роды снабжены- токосъемами, размещенными вдоль них, при этом контакты расположены по диагонали относнтельно шарниров, а поршень размещен в полости ползуна.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 500935, кл В 23 К 11/10, 1970.

2. Воловский А. А. Точечная сварочная машина с подвижным верхним электродом для сварки цлоских тяжелых каркасов.

Экспресс-информация, Строительная индустрия, М., Информэнерго, 1971, с. 9-12, рис. 1 и 2.

3, Носенко Н, Е. Механизация и(автоматизация изготовления арматуры для ие леэобетонных конструкций. М., Стройиздат ° 1970, с. 143, рис. 51 б.