Способ изготовления алмазно-абразивного инструмента

Иллюстрации

Показать всеРеферат

(7!) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНО-АБРАЗИВНОГО

ИНСТРУМЕНТА

Изобретение относится к производству алмазно-абразивного инструмента, изготавливаемого на гибкой основе. с

Известен способ изготовления алмазно-абразивного инструмента, заключающийся в том, что на основе закрепляют алмазные зерна, сворачивают ее многослойно с образованием зазора, засыпают зазор шихтой и скрепляют И.

Недостатком способа является труд10 ность обеспечения постоянства шага между витками спирально"свернутой основы, а следовательно, и точности распределения кристаллов по обьему

1% инструмента.

Для обеспечения зазора между слоями основы необходимо применять специальные приспособления, форма и размеры которых зависят от конфигурации

Ю самого инструмента и от размера алмазных зерен.

Цель изобретения - .упрощение технологии изготовления инструмента.

Поставленная цель достигается тем, что основу снабжают ограничителями высоты зазора, выполненными из материала основы, и в процессе ее сворачивания в пространственный каркас устанавливают с опиранием друг на друга иа эти ограничители зазора (шага), причем ограничительные элементы располагают у закрепленных на основе кристаллов алмаза.

В отдельных вариантах исполнения ограничительные элементы могут быть как сьемными, например, стержнеобразными элементами, так и устраиваться непосредственно на свиваемой основе либо путем их закрепления иа ней, либо путем из непосредственного выполнения иэ материала основы, например, выштамповкой выступов на ней.

Причем выштамповку выступов лучше всего совмещать с выполнением отверстий на основе"для закрепления в них кристаллов.

872239 4

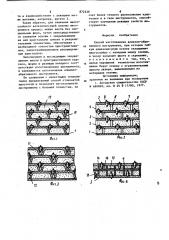

45 На фиг. 1 показан вариант с однопорным ограничителем, выполненный непосредственно из материала фольги штамповкой и расположенным с одной стороны кристалла; на фйг. 2— сечение инструмента, типа многослойного карандаша, где слои фольги прямолинеЦНы, а разделительные элементы выполнены в виде стержней, прикрепленных к слоям; на фиг. 3 — вариант двухопорных разделительных элемен» тов, каждый из которых расположен по одну сторону от кристалла, а все вместе они охватывают кристалл с двух сторон; на фиг. 4 — вариант, в котором разделительные элементы выполнены на вспомогательном слое фольги, служащей для термоизоляции рабочих слоев кристаллов алмаза; на фиг. 5вариант исполнения инструмента, выполненного в виде тела вращения, на. пример, диска.

Инструмент изготовляют следующим образом.

На монтажной пластинке 1 укладывают поочередно пластины 2-5 с кристаллами 6, прикрепленными к ним, например, клеевым соединением 7. Причем.до установки первого слоя фольги-пластины 2 и нри установке последующих между монтажной пластиной

l и слоями 2-5 фольги уст анавливают ограничительные элементы, имеющие равные размеры и формы, чтобы зазор между слоями был одинаковым по всему объему инструмента. Элементы 8 могут бь1ть предварительно закреплены на пластинах 2-5 с помощью клеевого или паяного соединения 9 (по фиг. 2).

После укладки необходимого количества слоев фольги с кристаллами ! i произцодят засыпку образовавшегося каркаса шихтой 10, после чего происходит ее закрепление известными приемами, например, горячим прессованием, при котором слои 2-5 фольги расплавляются и пропитывают материал связки. В случае инструмента на металлическом связующем элементы

8 могут быть выбраны из материала, раснлавляющегося при закреплении связки, В случае инструмента на органической вязке материал фольги может быть выбран расплавляющим" ся или испаряющимся (например, из пластмассы, в процессе термообработки которая подвергается деструкции с выделением газообразных продуктов разложения из тела инструмен5

55 та)1 а элементы 8 могут быть выполнены иэ нерасплавляющегося металла и служить в качестве наполнителя связки, обеспечивая необходимые условия для ее охлаждения.

Поскольку главным условием, гарантирующим высокую точность исполнения инструмента, является точная укладка (распределение) кристаллов по объему инструмента, то при послойной укладке или пространственном свивании фольги ограничительные элементы целесообразно устраивать в непосредственной близости от кристаллов, чтобы все упоры по толщине (глубине) инструмента находились один над другим, обеспечивая необходимую для выполнения очередных технологических операций жесткость каркаса инструмента. Поэтому, как показано на фиг. I и 3, ограничители зазора выполняют штамповкой непосредственно из материала фольги, на участках крепления кристаллов алмазы. В этом случае они могут иметь одну ветвь ll (по фиг. 1) или две !l и 12 (no фиг. 3). Концы одноопорных элементов 11 целесообразно располагать но оси кристаллов 6, а для двуопорных — по обе стороны от нее.

В одном из вариантов (фиг. 4) между.слоями (витками) фольги, например, 3 и 4 с кристаллами установлены теплоизолирующие прослойки 13. В этом случае ограничители зазора устраивают по обе стороны от прослойки 13 в виде симметрично расположенных стержней

14 и 15, которые лучше располагать по обе стороны кристаллов алмаза.

Поскольку кристаллы в слоях должны устанавливаться с нерекрытйем, чтобы не.менялись режущие свойства инструмента, в области примыкания к кристаллам прослойка 13 выполняется с углублениями 16, на которые опираются кристаллы.

В другом варианте (фиг. 5) прослойки 13 между кристаллонесущими слоями фольги инструмента 17 выполняют ступенчатой формы профилированными, выступы 18 которых приведены во взаимодействие с круглыми (сферическими) разделительными элементами

19, а через них — с лежащими выше слоями кристаллонесущих витков фольги, например, с наружным витком 4 (если число слоев алмаза в инструI менте равно трем), а выступы 20 сообщены и обращены к центру инструмен5 87 та и взаимодействуют с лежащими ни же витками, например, витком 3. таким образом, для свивания многослойного алмаэнонесущей основы инструмента процесс можно вести без специальных форм, путем непосредственного свивания основы с закрепленными на ней кристаллами алмаза и разделительными элементами, обеспечивая с необходимой точностью пространственное, запрограммированное распределение кристаллов.

Заполнением и последующим закреплением шихты в пространственном каркасе, форма и размеры которого соответствуют изготовляемому инструменту, и завершается изготовление алмаэноабразивного инструмента.

По сравнению с известными технологиями предлагаемый способ отличается простотой и позволяет изготавливать инструменты с большей точностью, за

2239 6 счет более точного расположения кристаллов и в теле инструментов, способствует улучшению режущих свойств нн струментов.

Формула, изобретения

Способ изготовления алмазно-абращ зивного инструмента, при котором гиб" кую алмазонесущую основу укладывают многослойно с зазорами между слоями, в зазор засыпают шихту и скрепляют, отличающийся тем, что, с целью упрощения технологии изготовления берут основу с ограничителями высоты зазора, выполненными из материала основы.

Источники информации, 20 принятые во внимание нри экспертизе

1. Авторское свидетельство СССР

У 680869, кл. В 24 0 I7/00, 1977.

872239

19

Составитель В. Воробьев

Редактор Н. Ромжа Техред М.Голинка Корректор Е. Рошко

Заказ 8900/25 Тираж 918 Подписное

ВНИИПИ Государственного комитета. СССР по делам изобретений и открытий

113035 Москва Ж-35 Раушская наб. д. 4/5

Филиал.ППП "Патент", г. Ужгород, ул. Проектная, 4