Пресс-форма для вулканизации покрышек пневматических шин

Иллюстрации

Показать всеРеферат

Оп ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ - СВИДЕТЕЛЬСТВУ

Союз Советсиик

Социапистичесиик

Респубпии ((i)872286 (61) Дополнительное к авт. свид-ву (51)М. Кл. (22) Заявлено 29.11.79 (2I ) 2844527/23-05 с присоелинением заявки М (23)приоритет

В 29 Н 5/02

Рву«аретаашь(л кемктет

СОт Р ю «алаи «зебретевй и вткрытвв

Опубликовано 15.1081. Бюллетень йе 38 (53) УДК 678. ,.058.3:678. .065 (088.8) Дата опубликования описания 18.1081

И. Я. Дашевский, В. В. Александров, Г.С. Марар, А. А.Мирвис, Л.А. Сафронов и В.Г, Горелый

I (72) Авторы изобретения

Днепропетровское производственное объединение

"Днепрошина™ им. XXV съезда КПСС (7l ) Заявитель (54) ПРЕСС-ФОРМА ДЛЯ ВУЛКАНИЗАЦИИ ПОКРЬКЕК

ПНЕВМАТИЧЕСКИХ ШИН.Изобретение относится к оборудо.ванию шинной промышленности, предназначенному для вулканиэации покрышек пневматических шин, и может быть использовано при изготовлении радиальных покрышек.

Известна пресс-форма для вулканизации покрьппек пневматических шин, содержащая верхнюю и нижнюю полуформы, шарнирно смонтированные на нижто ней полуформе с помощью неподвижных осей секторы с профильной частью, оформляющей рисунок протектора покрышки, закрепленный на верхней полуформе запорный конус с цилиндричест5 кой наружной поверхностью и установленные на нижней полуформе и взаимодействующие с нижними торцами секторов вертикально подпружиненные плунжеры (1 )

В этой пресс-форме принудительное разведение секторов осуществляется при помощи подпружиненного плунжера, поэтому надежность работы пресс-формы во многом определяется его работоспособностью. Недостаток укаэанной пресс-формы заключается также в низкой надежности ее работы, так как под действием коррозии и усталостных факторов упругие свойства пружины могутстать недостаточными для радиального разведения секторов на нужный угол, и покрышка иэ пресс-формы извлекается с дефектами, сколами на протекторной части.

Известна также пресс-форма для вулканизации покрышек пневматических шин, содержащая верхнюю полуформу, закрепленный на ней запорный конус с цилиндрической наружной поверхностью, нижнюю полуформу с шарнирно установленными на ней секторами;и воздействующими на них вертикально подпружиненными плунжерами. На внутренней поверхности запорного конуса по центру каждого сектора выполнены Т-образнь|е"; направляющие пазы, взаимодействующие с плечами прикрепленных к

872286 4

55 секторам Т-образных колодок поверхность которых крнволннейна (2).

Для надежной работы пресс-формы иеобходимо нормальное зацепление

Т-образных Колодок секторов с Т-образными пазами запорного конуса, выполняющих роль механизма принудительного разведения секторов. Однако в известной пресс-форме это возможно лишь при строго определенном положении секторов, что в процессе работы пресс-формы не всегда выполнимо, так . как подпружиненные плунжеры, предназначенные для поддержания секторов в заданном положении, в процессе работы корродируют и не выдвигаются на заданную высоту. В этом случае секторы не удерживаются под необходимым углом, и при закрывании пресс-, формы запорный конус идет поверх колодок, ломая их и деформируя секторы. Наличие пазов в запорном конусе снижает прочность конуса. Для ее повышения необходимо увеличение размеров конуса, что обусловливает значительную ме таллоемкость его. Кроме того, трение скольжения Т-образных колодок о поверхность Т-образных пазов приводит к износу контактирующих поверхностей, что также снижает надежность работы пресс-формы и ее долговечность.

Целью изобретения является повышение надежности работы пресс-.формы и ее долговечности.

Для достижения поставленной цели .в пресс-форме, содержащей верхнюю по-.

,луформу, закрепленный на ней запорный конус с цилиндрической наружной поверхностью, нижнюю полуформу с шарнирно установленными на ней секторами и воздействующими на них вертикально подпружиненными плунжерами, на наружной поверхности запорного конуса по центрам секторов смонтированы кулаки с верхней и нижней наклонными поверхностями, образующими общую вершину, а на основаниях секторов по их центрам при помощи парных кронштейнов установлены взаимодействующие с кулаками ролики.

Ролики расположены от основания секторов на уровне разъема пресс-форМЫ е

Кулаки расположены у нижнего основайия запорного конуса, причем их нижние наклонные поверхности граничат с нижним торцом запорнокЭ конуса, а их высота определена из соотношения где h — высота кулака, м;

P — расстояние по горизонтали между роликами и секторами при их максимальном разведении,м, Ь вЂ” толщина запорного конуса,на уровне вершин кулаков, м, К вЂ” коэффициент высоты кулака, выбираемый в пределах 0,80,95.

Такое конструктивное выполнение пресс-формы в случае неисправных плунжеров обеспечивает надлежащее разведение секторов.

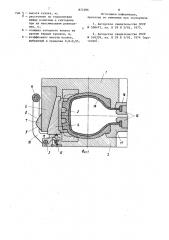

На фиг. 1 изображена предлагаемая пресс-форма в закрытом положении, на. фиг. 2 — то же, в открытом положении, на фиг. 3 — пресс-форма при ее закрывании (плунжеры неисправны); на фиг. 4 — то же, при открывании.

Пресс-форма для вулканизации покрышек пневматических шин содержит верхнюю 1 и нижнюю 2 полуформы, шарнирно смонтированные на нижней полуформе с помощью неподвижных осей 3 секторы 4 с профильной частью 5, оформляющей рисунок протектора покрышки.. На верхней полуформе закреплен запорный конус 6 с цилиндрической наружной поверхностью, взаимодействующий своей внутренней конической поверхностью с наружной конической поверхностью секторов 4. На наружной поверхности запорного конуса б по центру каждого сектора 4 прикреплены кулаки 7 с наклонными рабочими плоскостями . верхней 8 и нижней 9.

На основаниях секторов 4 по их цент.— рам при помощи парных кронштейнов 10 установлены свободно вращающиеся ролики 11, взаимодействующие с кулака-. ми 7. Ролики ll расположены от основания секторов на уровне разъема пресс-формы.

Расположение роликов на уровне разъема пресс-формы оптимально, поскольку расположение их ниже этого уровня потребовало бы увеличения вертикального хода запорного конуса, а из-за его конусности потребовалось бы значительно уменьшить высоту кулака, что привело бы к нежелательному уменьшению отклонения секторов от заданного и тем самым не был бы обеспечен выход формующей поверхности секторов из протектора покрышки.. Расположение роликов выше разъема прессформы отрицательно повлияло бы на прочностные свойства крепления кронштейнов к секторам, а при их разведе5 нии значительно увеличило бы габариты пресс-формы.

Кулаки 7 расположены у нижнего основания опорного основания запорного конуса 6, причем их нижние наклонные поверхности 9 граничат с нижним торцом запорного конуса. Высота каждого кулака определена из соотношения

h = --К(С- Ь).

Таким образом, при конструировании необходимо выполнить условие, при котором расстояние от вершины кулака до .внутренней поверхности запорного конуса по горизонтали меньше, чем расстояние по горизонтали между роликами и максимально разведенными секторами. Это условие выполнимо при коэффициенте высоты К, принимающем значения от 0,8 до 0,95(значения установлены экспериментально). При коэффициенте К = 0,8 высота кулака может быть недостаточной для разведения сек.— торов, а при К = 0,95 может произойти заклинивание запорного конуса между роликами и секторами при закрывании пресс-формы, ведущее к поломке кронштейнов.

8722

Кроме того, на нижней полуформе 2 установлены вертикально подвижно плунжеры 12, для перемещения которых служат пружины 13, рассчитанные на восприятие веса секторов 4. По центру .пресс-формы расположена эластичная диафрагма 14, закрепленная при помощи верхнего и нижнего зажимных дис- 35 ков 15 соответственно к центрирующему.кольцу 16 и нижнему бортовому кольцу 17.

Работа пресс-формы осуществляется следующим образом. 40

В исходном положении (фиг. 2) верхняя полуформа 1 с запорным конусом 6 отведена в крайнее верхнее положение, а секторы 4 под действием плунжеров 12 удерживаются в радиаль- .45 но разведенном положении.

На диафрагму 14 устанавливается сырая покрьппка 18. По мере опускания верхней полуформы 1 коническая поверхность запорного конуса 6 вступает во взаимодействие с наружной конической поверхностью секторов 4. Кулаки в этом случае проходят, не задевая роликов, секторы поворачиваются вокруг осей 3 к центру пресс-формы и сжимают пружины 13 до тех пор, пока, торцы секторов не совместятся с торцами верхней и нижней полуформ — . пресс-форма закрыта. В диафрагму по86 6 дается теплоноситель с заданными технологическими параметрами для окончательного формования и вулканизации покрьппки.

После окончания вулканизации верхняя полуформа 1 пресс-формы поднимается вместе с запорным конусом 6, освобождая запертые им секторы 4 ° При этом кулаки 7, воздействуя своей верхней наклонной поверхностью 8 на ролики 11 (фиг. 4), отклоняют кронштейны

10, а вместе с ними и секторы 4. При достижении роликами вершины кулаков отклонение секторов максимально. Далее воздействие на ролики прекращается и кулаки, поднимаясь вверх, выходят из зацепления с роликами ll. Роль плунжеров в этом случае сводится лишь к фиксированию секторов 4 в заданном положении на какой-то промежуток времени (время загрузки пресс-формы).

Предлагаемая пресс-форма надежна в работе, долговечна, имеет низкую металлоемкость и обеспечивает высокое качество покрьппек.

Формула изобретения

1. Пресс-форма для вулканизации покрышек пневматических шин, содержащая верхнюю полуформу, закрепленный на ней запорный конус с цилиндричес- . кой-наружной поверхностью, нижнюю полуформу с шарнирно установленными на ней секторами и воздействующими на них вертикально подпружиненными плунжерами, отличающаяся тем, что, с целью повышения надежности работы пресс-формы и ее долговечности, на наружной поверхности запорного конуса IIo центрам секторов смонтнро» ваны кулаки с верхней и нижней наклонными поверхностями, образукпцими общую вершину, а на основаниях секторов по их центрам при помощи парных кронштейнов установлены взаимодействующие с кулаками ролики.

2. Пресс-форма по и. 1, о т л и— ч а ю щ а я с я тем, что ролики расположены от основания секторов на уровне разъема пресс-формы.

3. Пресс-форма по п. 2, о т л и— ч а ю щ а я с я тем, что кулаки расположены у нижнего основания запорного конуса, причем их нижние наклонные поверхности граничат с нижним торцом запорного конуса, а их высота определена иэ соотношения

h = К(С- Ь)

872286 где h — высота кулака, м, 0 — расстояние по горизонтали между роликами и секторами при их максимальном разведении, м, Ь вЂ” толщина запорного конуса на уровне вершин кулаков, м, К вЂ” коэффициент высоты кулака, выбранный в пределах 0,8-0,95.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ф 558475, кл. В 29 Н 5/02, 1973.

2. Авторское свидетельство СССР

У 519339, кл. В 29 Н 5/02, 1974 (прототип).

872286

Заказ 8906/27

--Тираж 697 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий .

113035, Москва, Ж-35, Раушская наб., д. 4/5.

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель В. Батурова

Редактор М. Циткина Техред A. Бабинец Корректор М. Коста