Вакуумный аппарат для непрерывного рафинирования металлов

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (>872583 (61) Дополнительное к авт. свнд-ву (22)Заявлено 03.12,79 (21) 2845692/22-02 с присоединением заявки М (23) Приоритет

Опубликовано 15. 10.81. Бюллетень И38 (53)М. Кл.

С 22 В 9/04

9вударетеапвб кеихтет

СССР аа делавю «эобретений н аткрнткк (53) УДК 669.054.

° 2 (088.8) Дата опубликования описания 18.10.81 (72) Авторы изобретения

Б. А. Соловьев, Е. А. Галкин, Г. И. Токарев, Ю. С. Корюков, Г. И. Степанов, А. П. Ду гЪ ътеый

И. М. Гаркуша, И. М. Селиванов и А. Е Семейов

Новосибирский ордена Ленина оловянный, комбинат (71) Заявитель (54) ВАКУУМНЫЙ АППАРАТ ДЛЯ НЕПРЕРЫВНОГО. РАФИНИРОВАНИЯ

МЕТАЛЛОВ

Изобретение относится к цветнои ачеталлургии и может быть использовано в процессах непрерывного рафи нирования металлов.

Известен вакуумный аппарат для неS прерывного рафинирования металлов, включающий корпус, испарительные тарели, нагреватель выполненный в виде стержня, перфорированный конденсационный экран (1 1.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является вакуумный аппарат для непрерывного рафинирования металлов, содержащий испаритель15 ные тарели, нагревательный элемент, экраны, .конденсаторы и устройства для подачи и выпуска продукта (2 ).

Недостатком известного устройства

20 является то, что оно не обеспечивает эффективную очистку металла от труднолетучих примесей.

Цель изобретения — повышение степени очистки металла от примесей и снижение выхода олова в конденсат.

Поставленная цель достигается тем, что в вакуумном аппарате для непрерывного рафинирования металпов,содержащем испарительные тарели, нагревательный элемент, экраны, конденсаторы и устройства для подачи и выпуска продукта, наружные стенки испарительных тарелей выполнены наклонны- ми в сторону экранов, и длина стенок

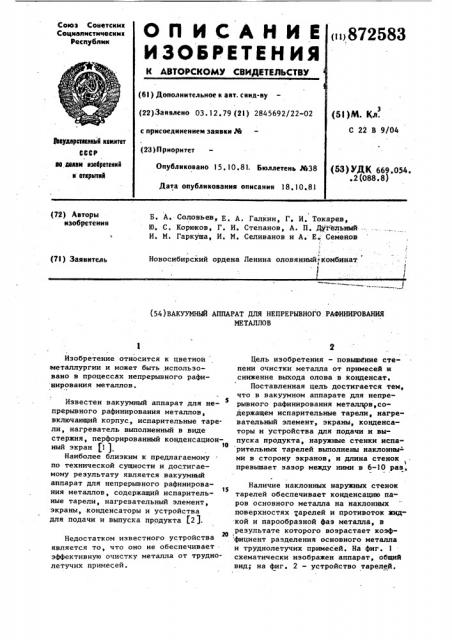

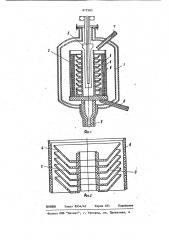

1 превышает зазор между ними в 6-)0 раз, Наличие наклонных наружных стенок тарелей обеспечивает конденсацию паров основного металла на наклонных поверхностях тарелей и противоток жидкой и парообразной фаз металла, в результате которого возрастает коэф1 фициент разделения основного металла и труднолетучих примесей. На фиг. 1 схематически изображен аппарат, общий вид; на фиг. 2 — устройство тарелей, 872583

Формула изобретения

Аппарат включает конденсатор 1, испарительные тарели 2 с отверстиями

3 и наклонными наружными стенками 4, нагревательный элемент 5, перфорированные экраны 6,, подающий металло- и провод .7, выпускные металлопроводы 8 и 9.

Вакуумный аппарат работает следующим образом, Рафинируемый металл по подающему 10 иетаплопроводу 7 подается в приемную

"емкость из которой поступает в испарительные тарели 2. Перетекая по отверстиям 3, имеющимся в тарелях 2, металл интенсивно испаряется и конденсируется на стенках перфорированных экранов 6 и конденсатора 1, с которых стекает и далее попадает в выпускной металлопровод 9, из которого; разливается в изложницы. Фракция конденса обогащенная основным металл ! с наклонных наружных стенок 4 испарительных тарелей 2 непрерывно возвращается но наклонным стенкам в испари тельные тарелн 2 ° .Очищенный от приме:сей металл по выпускному металлопро25 .воду стекает в изложницы и поступает на дальнейшую переработку.

Наличие наклонных наружных стенок

Ферелей, длина которых превьппает зазор между ними в 6-10 раэ, намного увеличивает площадь обмена противо. точных жидкой и парообразиой фаз металла, обеспечивая увеличение коэф.фициента разделения основного металла N и труднолетучих примесей. Каждая та- . рель .в сочетании с кольцевыми зазо-., рами, образуемыми наклонными стенками соседних тарелей, представляет собой элементарную ячейку пленочной ректи- 40 фикационной колонки.

Благодаря тому, что величина минимальной площади кольцевого зазора между стенками составляет не менее половины площади испаряемого металла в тарели, сопротивление движения паров не превышает парциального давления примесей, что способствует повышению эффективности очистки от труднолетучих примесей. и

Аппарат был испытан при рафинировании чернового олова, содержащего,X: висмут 0,.13).мышьяк 0,3; свинец 3,8; сурьма 0,17, . После прогрева при 1300 С в вакууме о

0,01 мм рт.ст. в отрафинированном олове осталось,%: висмут 0,005; мышьяк 0,01; евинец 0,022; сурьма

0,01„ В конденсат извлекалось,X: висмут 96,37; мьппьяк 24,33; сурьма

99,01;3 олово 5,7; свинец более 99,91.

В результате прогрева такого же по составу олова в аналогичных условиях в известном аппарате концентрация висмута снизиласв до 0,005%; мышьяка до 0,04%;свинца до 0,022%; сурьмы до 0,033%. Извлечение в конденсат составило,7: висмута 96,2;мьппьяка

88,92; свинец 99,3; сурьма 86,61, олово 9,34. /

Таким образом, предлагаемый аппа-, рат обеспечивает по сравнению с известным снижение концентрации мьппьяка в.отрафинированном олове в четыре раза, сурьмы. в два раза(при сохранении высокой эффективности очистки оло ва от свинца и висмута).

Выход олова в конденсат по сравнению с известным аппаратом снижается. в 1,6 раза.

Вакуумный аппарат для непрерывного рафинирования металлов, содержащий ис.парительные тарели, нагревательный элемент, экраны, конденсаторы и.устройства для подачи и выпуска продукта, отличающийся тем, что, с целью повышений степени очистки металла от примесей и снижения выхода олова в конденсат, наружные стенки испарительных тарелей выполнены наклонными в сторону экранов, и длина стенок превышает зазор между ними в

6-10 раз, Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 9 545688, кл, С 22 В 9/04, 1977 °

2. Авторское свидетельство СССР

У 378468, кл. С 22 В 9/04, 1973.