Электролизная ванна для рафинирования тяжелых металлов в расплавленных средах

Иллюстрации

Показать всеРеферат

ОП ИСАИ ИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

Сеюз Севетскня

Сецналнстнческнк

Реслублнк (ii> 872604 (61) Дополнительное к авт. свид-ву (22) Заявлено 250280 (21) 2909600/22-02 (51)м. к .з с присоединением заявки Но (23) Приоритет

С 25 С 3/00

Гасударственный комитет

СССР но деаам изобретений . н открытий

Опубликовано 15.1081. Бюллетень М 38 (53) УДК 621. 357.13 (088. 8) Дата опубликования описания 15. 10. 81

О.Г. Зарубицкий, A.A. Омельчук, В.H., В.Т. Мелехин и В.И. Николаев (72) Авторы изобретения

Институт общей и неорганической хими

AH Украйнской CCP (71) Заявитель (54) ЭЛЕКТРОЛИЗНАЯ ВАННА ДЛЯ РАФИНИРОВАНИЯ

THXEJIbK NETAJIJIOB В РАСПЛАВЛЕННЫХ СРЕДАХ

Изобретение относится к получению и рафинированию легкоплавких цветных металлов электролитическим, способом в расплавах солей.

Известен электролизер для разде-. ления жидкого висмутистого свинца в расплавах хлоридов. Катодные и анодные продукты в нем разделены rieрегородкой из огнеупорного материа- . ла (1).

Однако такое устройство ненадежно в эксплуатации.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является электролизная ванна для рафинирования жидких,: тяжелых металлов в расплавленных средах, содержащая котел из огнеупорного материала, обечайку,аиодную емкость:из диэлектрика, катод.,катодный и аиодный токоподводы P2).

Недостатком известного устройства является то, что при его использовании для рафинирования и разделения сплавов ряда металлов, например ин- дия, кадмия, сурьмы, олова, не обеспечивается высокий выход целевого продукта на катоде.

Целью изобретения является сокращение потерь металла.

Поставленная цель достигается тем, что в электролизной ванне для рафинирования жидких тяжелых металлов в расплавленных средах, содержащей котел из огнеупорного материала, обечайку, анодную емкость из ди. электрика, катод, катодный и анодный.токоподводы, ванна снабжена графитовым диском с отверстием по центру, верхняя поверхность диска выполнена в виде усеченного конуса с углом наклона образующей 4-8,причем диск расположен в нижней части котла.

Наличие диска до минимума сокра15 щает поверхность непосредственного контакта катодно выделенного металла с электролитом, разряд катионов металлов, способных образовывать субионы, осуществляется на поверхности

20 графита. Образовавшиеся капельки жидкого металла стекают по наклонной плоскости к центру и опускаются через центральное отверстие, сливаясь с массой катодно выделенного металла., Плотность графитово .о диска меньше плотности тяжелого металла, но больше плотности расплавленной хлоридной смеси, поэтому он плавает на границе раздела катодный металл—

З0 электролит и является катоднополя872604 ризованным. Угол наклона образующей

4-8 к центру диска обеспечивает минимальный контакт выделенного ме талла с электролитом и достаточную .для эксплуатации механическую прочность графитового диска. Если угол ,наклона верхней поверхности к центру диска меньше 4, то капли жидкого металла могут задерживаться на этой поверхности, имеющей шероховатости, скорость стекания их будет замедленная (T.å. будет большим время контакта катодно выделенного металла с электролитом и, следовательно,возрастут его потери). Увеличение угла наклона больше 8 приведет к уменьшению механической прочности гра- 15 фитового диска, а также неравномерности распределения плотности тока, что ухудшает работу электролизера.

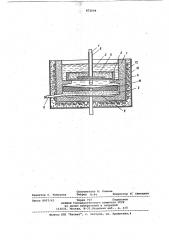

На чертеже схематически изображена электролизная ванна для рафи- Щ нирования жидких тяжелых металлов в расплавленных средах.

Устройство содержит цилиндрический котел 1 из огнеупорного диэлектрика, например из хромомагнезитового кирпича, жаропрочного бетона. Котел служит сборником катодного металла

2, емкостью для электролита 3.Внутри котла на боковых выступах 4 устанавливают цилиндрическую чашу 5 из диэлектрика {кварц, базальт, муллит), которая служит емкостью для анодного сплава 6. Ток к жидкому аноду подводят стальным или графитовым стержнем — токоподводом

7, изолированным от электролита трубкой 8 из диэлектрика Ьварц фар.,фор), Жидкий анодный сплав переме.шивают анодным токоподводом, например вращением последнего. На подине котла 1 находится катодно выделен- gQ ный жидкий металл 2, ток к которбму подводится с помощью вмонтированного в подине токоподвода 9 из чугуна, графита. На поверхности катодного ,жидкого металла свободно плавает графитовый диск 10, имеющий в центре отверстие, причем поверхность диска имеет форму перевернутого усеченного конуса с наклоном в opî»ó отверстия 4-8 . Анодный сплав выгружаетО ся с помощью вакуум-ковша,-катодный 5Î металл — через сливное устройство

11. Необходимый температурный режим поддерживается .за счет джоулева тепла в результате пропускания через расплав постоянного тока. Первона- 55 чальный разогрев электролизера осуществляется переменным током с помощью электронагревателя 12, изготов-. ленного, например, из нихромовой спирали и установленного .между котлом 1 и обечайкой 13.

Электролизная ванна работает следующим образом.

На подину котла 1 помещают графитовый диск 10, загружают электролит 3 и наплавляют его при помощи. нагревателя 12. Затем на четыре боковые выступа 4 устанавливают емкость для анодного металла, загружают в нее исходный перерабатываемый сплав 6, опускают токоподвод 7 и включают ток. При электролизе растворившиеся на аноде ионы металла переходят в электролит, а затем движутся к катоду. Графитовый диск, соприкасаясь с катодом, находится под токовой нагрузкой и на нем происходит восстановление ионов металла.

Образующиеся капельки металла по наклонной поверхности диска стекают через отверстие на подину ванны. По мере накопления жидкого металла на подине графитовый диск начинает на нем плавать и предотвращает образование субионов металла, за счет чего сокращаются потери металла и повышается выход по току. Периодически катодный металл выгружается через сливное устройство 11, анодный продукт извлекается при помощи вакуумного ковша.

Электролизную ванну испытали на рагрузку 40-.1800 A в течение 3-12 сут применительно к рафинированию индия и сурьмы в хлоридных расплавах.Конструкция ванны надежна в эксплуатации, обеспечивает заданные параметры технологии и увеличение выхода металла на катоде на 5-8Ъ.

Преимущества предлагаемого устройства по сравнению с известным состоят в сокращении потерь металла на 5-8Ъ, а также в уменьшении удельного расхода электроэнергии за счет сокращения потерь катодно выделенного металла через образование субионов.

Формула изобретения

Электролизная ванна для рафинирования тяжелых металлов в расплавленных средах, содержащая котел из огнеупорного материала, обечайку, анодную емкость из диэлектрика, катод, катодный и анодный токоподводы, отличающаяся тем, что, с целью сокращения потерь металла, ванна снабжена графитовым диском с отверстием по центру, верхняя поверхность диска выполнена в виде усеченного конуса с углом наклона образующей 4-8О, причем диск распо- ложен в нижней части котла.

Источники информации, принятые во внимание при экспертизе

1. Авторское сви-етельство СССР

9 65015, кл. С 25 С 7jOG, 1945.

2. Авторское свидетельство СССР

9 449990, кл. С 25 С 7/00, 1974.

872604

Составитель Л. Рякина

Техред A.Aw . Корректор В. Синицкая

Редактор С. Тимохина.Тираж 707 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж- 35,Раушакая наб., д.:4/5

Заказ 8957/43

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4