Устройство для термической обработки вязких материалов

Иллюстрации

Показать всеРеферат

(54) УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ВЯЗКИХ МАТЕРИАЛОВ

Изобретение относится к дорожному строительству и промышленности строительных материалов,в частности к устройствам для термической обработки вязких материалов типа нефти и битума. 5

Известно, устройство для разогрева твердых битумных материалов, состоящее из емкости, электронагревательг ных элементов и решетки, выполненной из перекрещивающихся отогнутыми верх- 10 ними концами герметичных, частично заполненных жидкостью вакуумированных труб, установленных вертикально и соединенных связями, образующими каркас, на котором размещены электронагреватели () ).

Наиболее близким к предлагаемому является устройство для термической обработки вязких материалов, включающее емкость с входным и сливным патрубками, топку с газоходной полостью, теплопередающие элементы в виде герметичных вакуумированных труб, частично заполненных жидкостью, один конец котор;:х помещен в газоходной полости (2).

Недостаток указанных устройств за-. ключается в том, что из-за исключения возможности разрыва герметичных вакуумированных труб процесс обработки ведется при пониженной температуре, при этом не исключается возможность повышения температуры нагрева вязких материалов с созданием опасности разрыва труб, что вызывает опасность пожаров и ожогов обслуживающего персонала расплавленным материалом.

Цель изобретения — обеспечение безопасности работ за счет локализации

В возможного взрыва теплопередающих элементов.

Указанная цель достигается тем, что устройство, включающее емкость с входным и сливным патрубками, топку с газоходной попостью, теплопередающие элементы в виде герметичных вакуумированных труб, частично эаполнен87

50 ных жидкостью, один конец которых помещен в газоходной полости, снабжено цилиндрическими кожухами, охватывающими с зазором вакуумированные тру. бы, расположенные в емкости,,и объединяющим торцы кожухов коллектором с выведенным наружу емкости взрывобезопасным клапаном, причем зазор заполнен материалом высокой теплопроводности.

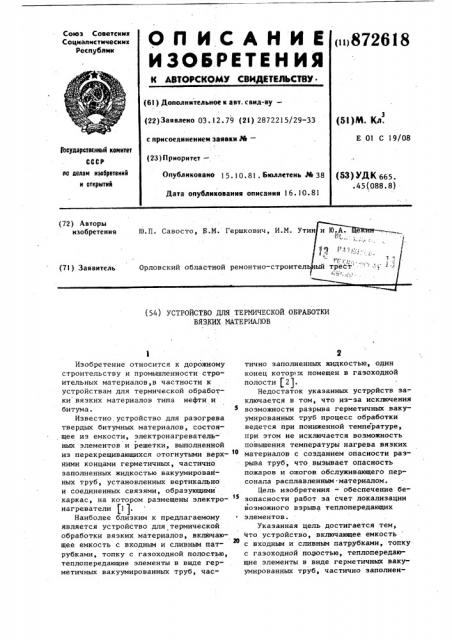

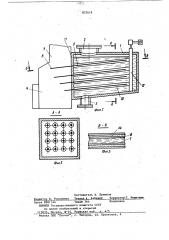

На фиг. 1 изображена схема устройства; на фиг. 2 - разрез А-А на фиг.1> на фиг. 3 — разрез Б-Б на фиг. 1.

Устройство состоит из емкости 1, патрубков 2 для ввода материала и 3 для вывода материала, топки 4 с газоходной полостью 5, теплопередающих элементов, каждый из которых выполнен в виде герметичной вакуумированной трубы 6, частично заполненной жидкостью 7 и расположенной с наклоном в сторону топки 4. Каждая труба 6 представляет собой толстостенную трубу иэ малоуглеродистой стали, заполненную жидкостью в количетсве 32-33 ее внутреннего объема, заваренную с обеих концов и уложенную с уклоном

12-15 мм/пог.м в сторону топки 4.

Один конец 8 вакуумированной трубы

6 помещен в газоходной полости 5, а основная часть 9 каждой вакуумировани 1 ной трубы 6 расположена в емкости и заключена в цилиндрический кожух 10 заделанный одним концом в стенку 11 емкости 1, а другим — сообщается с коллектором

I 2, снабженным взрывобеэопасным клапаном 13, выведенным за пределы емкости 1. Между внутренней полостью. кожуха 10 и внешней поверхностью вакуумированной трубы 6 засыпан порошкообразный материал 14 с высокой теплопроводностью.

Устройство работает следующим образом.

В емкость 1 через входной патрубок 2 загружается, например, битумный материал, который подвергается разогреву теплом, передаваемым от . вакуумированных труб 6. Тепловая работа труб 6 заключается в непрерывном парообразовании и конденсации постоянного количества жидкости, находящейся в них. При установившемся равновесии между подводом и отбором тепла в конце 8 трубы 6 происходит парообразование, а в части 9, расположенной в емкости 1 с битумом, 261 8 4 непрерывная конденсация насыщенного пара.

При постоянном объеме трубы 6 образование пара ведет к увеличению давления в ней до 50-200 атм, которое является рабочим давлением для вакуумированной трубы 6. Для предотвращения возможного взрыва вакуумированная труба 6 помещается в цилиндрический кожух 10, заполненный порошкообраэным материалом 14 с большим коэффициентом теплопроводности. В случае взрыва одной из труб 6, образовавшаяся парогазопорошкообразная

15 смесь выбрасывается в атмосферу через клапан 13.

Предлагаемое выполнение устройства для термообработки вязких материалов обеспечивает безопасное ведение про20 цесса термообработки материалов типа нефтебитумов, что позволяет интенсифицировать процесс обработки материалов и тем самым повысить производительность.

Формула изобретения

Устройство для термической обработки вязких материалов, преимуществен30 но битумных, включающее емкость с входным и сливным патрубками, топку с газоходной полостью, теплопередающие элементы в виде герметичных вакуумированных труб, частично заполненных жидкостью, один конец которых помещен в газоходной полости, о т— л и ч а ю щ е е с я тем, что, с целью обеспечения безопасности работ за счет локализации возможного вэры40 ва тенлопередающих элементов, оно снабжено цилиндрическими кожухами, охватывающими с зазором вакуумированные трубы, размещенные в емкости, и объединяющим торцы кожухов коллек45 тором с выведенным наружу емкости вэрывобезопасным клапаном, причем зазор заполнен материалом высокой теплопроводности.

Источники информации, 1 принятые во внимание при экспертизе

1. Авторское свидетельство СССР

ss 1! 487974, кл. Е 01 С 19/08, 1974.

2. Авторское свидетельство СССР !! 358456, кл. Е О! С 19/08, 1971.

872618

Составитель А. Прямков

Редактор В. Романенко Техвеп . Бабииец Коввектов Г. Решетиик

Заказ 8961/44 Тираж 564 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва Ж-35 Pa ctcaasa6. д..4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4