Способ автоматического управления процессом получения сосисочной оболочки

Иллюстрации

Показать всеРеферат

Союз Советски и

Соцкапнсткческки

Республик

< 873221

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свкд-ву К 767732 (22) Заявлено 25.12.79 {21) 2857492/28-13 с прксоединекием заявки ¹ (23) Приоритет (51)М. Кл.

G 05 О 27/00

1ееударотвенный комитет

CCCP ио делам изобретений и открьпнй

Опубликовано 15.10.81 Бюллетень № 38 (53) УДК 637.523...68 (088.8) Дата опубликования описания 15.10.81 (72) Авторы изобретения

И. И. Игнатчик и Г. М. Айрапетьянц

Могилевское производственное объединение "Химвойокно" им. В. И.-Ленина (71) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ пРОцессом получения сосисочной оьолочки

Изобретение относится к автоматизации технологических процессов, в частности, стабилизации процесса получения сосисочной оболочки.

По основному авт.. св. Р 767732 известен способ автоматического управления процессом

S получения сосисочной оболочки, предусматривающий регулирование концентрации кислоты и общего расхода формовочного раствора, а также регулирование соотношения расходов формовочного раствора, идущего на образование наружной и внутренней стенок оболочки в зависимости от ее диаметра (1).

Недостатком данного способа является то, что он обеспечивает постоянство диаметра обопочки только на стадии формования. После формования оболочка попадает в отделочную часть машины. К этому времени она еще содержит в себе остатки. неразложившегося ксантогената целлюлозы, продукты предыдущей реакции проходят через ванны с раствором серной кислоты и сульфата натрия. Внутри оболочки могут скапливаться газы — сероуглерод и сероводород. Под избыточным давлением газов оболочка раздувается до диаметра большего, чем допустимый, что приводит к неисправному браку.

Причем известный способ не позволяет избежать этого брака, так как он не предполагает стабилизацию диаметра оболочки на выходе из от олочной части машины.

Цель изобретения — повышение качества оболочки и снижение отходов, Указанная цель достигается тем, что в способе, предусматривающем регулирование концепт« рации кислоты из общего расхода формовочного раствора .и соотношения расходов формовочного раствора, идущего на образование наружной и внутренней стенок оболочки, в эависимоо ти от ее диаметра в зоне формования, и соотношения расходов корректируют в зависимости от диаметра оболочки, измеренного на выходе отделочной машины.

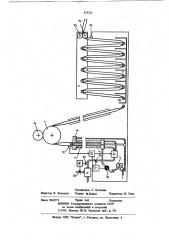

На чертеже приведена блок-схема системы.

Блок-схема содержит узел 1 подачи вискозы, грибковую фильеру 2, трубу 3 формования, смеситель 4 формовочного раствора, отводящую стеклянную трубку 5, устройство б слива отработанного формовочного раствора, приемный барабан 7 с прижимным роликом 8, отде3 87 лочную часть 9 машины, ванну 10 с раствором

Г серной кислоты, ванну 11 с раствором сульфата натрия, прижимные ролики 12, датчики 13 концентрации кислоты в формовочном растворе, регулятор 14 концентрации кислоты, испопнительный механизм 15, датчик 16 расхода раствора вискозы, регулятор 17 расхода формовочного раствора, исполнительный механизм 18, . датчик 19 диаметра оболочки, регулятор 20 соотношения внутреннего и наружного расходов формовочного раствора, идущего на образование стенок оболочки, распределитель 21 потоков, датчик 22 диаметра оболочки, установленного на выходе отделочной части машины.

Формование оболочки производится следующим образом.

Для каждого рабочего места раствор вискозы (PB) с помощью узла 1 подачи вискозы через грибковую фильеру 2 подается в вертикальную стеклянную трубу 3 формования, в которую подается и формовочный раствор (ФР) из смесителя 4. Конструкция фильеры и вертикальной трубы выполнена таким образом, что сформованная в виде полой цилиндрической трубки вискозная оболочка подвергается воздействию циркулирующего формовочного раствора как с внутренней, так и с внешней стороны.

Отвод раствора, идущего на образование внутренней стенки оболочки и газов, осуществляется через стеклянную трубку 5, проходящую в центре фильеры 2. Отработанный-раствор, идущий на образование внешней стенки оболочки, отводится через устройство 6 слива. Из трубы

3 формования оболочка поступает на приемный барабан 7 с прижимным роликом 8, откуда оболочка. поступает на отделочную часть 9 ма- шины. В отделочной части машины оболочка проходит через ванну 10 с раствором серной кисло гы и ванну 11 с раствором сульфата натрия. После прижимных роликов 12 оболочка подается на сушку.

Операция способа управления осуществляется следующим образом, Вначале с помощью датчика 13 измеряют концентрацию кислоты в формовочном растворе и регулятором 14 поддерживают требуемую концентрацию, изменяя дозировку кислоты с помощью исполнительного механизма 15. Датчиком 16 измеряют расход раствора вискозы.

С помощью регулятора 17, настроенного в соответствии с балансовыми коэффициентами, . регулируют расход формовочного раствора исполнительным механизмом 18 пропорционально расходу вискозы..После этого измеряют диаметр оболочки с помощью бесконтактного датчика 19

Затем с помощью регулятора 20 соотношения и распределителя 21 потоков устанавливают соотношение расходов формовочного раствора, идущего на образование наружной и внутренней ч„

> 1 1 " 10 ви О О b4

20 где Ь Н чвн величина корректирующего воздействия соотношения расходов наружного и внутреннего. потоков ФР; д„„) — соответственно текущее

40 и заданное зйачения диаметра в зоне формирования; д и do — соответственно текущее и заданное значения диаметра оболочки на выходе из отделочной части машины;

К,К< K д — коэффициенты пропорциональности, выбираемые экспериментально.

Предлагаемый способ позволяет снизить неравномерность свойств вискозной оболочки эа счет автоматической стабилизации диаметра, улучшить сортность оболочки и уменьшить ее

40 потери. Экономический эффект от внедрения способа определяется улучшением качества обо-. лочки и снижением отходов. Годовой экономический эффект от внедрения способа составляет порядка 70 тыс. руб.

45 Формула изобретения

35

Способ автоматического управления процессом получения сосисочной оболочки по авт, св.

У767732,о т л н ч а ю шийся тем, что, 50 с целью повышения качества оболочки и снижения отходов, соотношение расходов формовочного раствора, идущего на образование наружной и внутренней стенок оболочки, корректируют в зависимости от диаметра оболочки, 55 измере ного иа выходе отделочной машины

Источники информация, принятые во внимание при экспертизе

l. Авторское свидетельство СССР N 767732, кл, G 05 0 27/00, 1978.

3221 4 стенок оболочки, таким, чтобы установить диаметр свежесформированной оболочки, соответствующим диаметру, который должна иметь . оболочка на выходе из отделочной части машины при отсутствии в ней избыточного давления газов. С помощью датчика 22 измеряют диаметр оболочки перед прижимными роликами 12 и в зависимости от результата измерений корректируют соотношение расходов формовочного растер вора, т.е. устанавливают новое значение диаметра свежесформованной оболочки, с помощью регулятора 20 и распределителя 21 потоков.

Для коррекции диаметра используется следующий алгоритм. 873221

Составитель Г. Богачева

Техред M.påéâåñ Корректор Н. Стец,Редактор К. Волощук

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 9042/73 Тираж 943 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открьпий

113035, Москва, Ж-35, Раушская наб„д. 4/5