Способ разделения атмосферного воздуха

Иллюстрации

Показать всеРеферат

Ь1

Московский ордена Ленина и ордена Трудово асио.

Знамени химико-технологический институт им. Д.И. е (71) Заявятель (54) СПОСОБ РАЗДЕЛЕНИЯ АТМОСФЕРНОГО ВОЗДУХА

Изобретение относится к разделению атмосферного воздуха методом адсорбции на две фракции, азотообогащенную и кнслородообогащенную, н может быть применено в процессах и производствах, которые используют или аэотообогащенS . ную фракцию, нли, что предпочтительнее, обе фракции в качестве источника газовых сред при изготовлении полупроводниковых приборов, литье деталей иэ !

Ф металлов и пластмасс, создании взрывопожаробезопасных защитных атмосфер, эксплуатации авиационных и морскихустройств..

Известен способ получения кондиционной аэотообогащеиной фракции, в ос.нову которого положен адиабатический процесс переменного давления. Адсорбцня азота происходит при возрастании давления, десорбция - при понижении давления в процессе. С целью повыаеиия частоты азотообогащенной фракции . предусмотрена стадия продувки адсорбента газом )l) .

Наиболее близким к изобретению является способ, согласно которому разделение воздуха проводят в двух параллельнык ветвях адсорберов, работакщнх в попеременных циклах адсорбции-десорбции. На стадии адсорбции, осуществляемой при околоатмосферном давлении, в адсорбер, заполненный цеолитом, подают воздух, предварительно осуиен ч ° . ный н очищенный от двуокиси углерода

/ в независимой установке. В результате преимущественной сорбции азота газовая фаза обогащается кислородом. Ее выводят из адсорбера, усредняют по концентрации в газгольдере и используют в качестве йродуктовой кислородообогащенной фракции. На стадии десорб, цни, осуществляемой при вакуумировании, нз адсорбера выводят ранее адсорбнрованный азот, усредняют в газгольдере по концентрации и используют в качестве продуктовой аэотообогащенной фракции. С целью повыщения чистоты продуктовых фракций перед стадией ад874137. сорбции в адсорбере поднимают давление.путем заполнения .его частью rasa продуктовой кислородообогащеииой фракции, а перед стадией десорбции адсорбер продувают частью rasa «родук- товой аэотообогащенной фракции. Согласно данному способу в качестве «родуктов получают 97,7Х азот и обогащенный по кислороду воздух ),2).

Недостаток известного способа эа- l0 кпючается в том, что он может быть осуществлен только при работе установки адсорбционного разделения на су» хом воздухе, так как использование ,влажного воздуха понижает емкость ад-, . сорбента по разделяемым компонентам, далее в том, что s связи с постепенным. приближением системы к стационарному состоянию из-за ввода части продуктовых фракций для продувки и запол-30 нения адсорбера,данный метод является высокоинерционнйм.

Цель изобретения — использование в качестве разделяемой смеси неосушенного и неочищенного воздуха и по вышение интенсивности процесса.

Поставленная цель достигается тем что согласно способу разделения атмосферного воздуха на аэотобогащенную и кислородобогащенную фракции адсорб30 цией в адсорберах с неподвижныи слоем адсорбента при постоянной температуре, включающий заполнение адсорбентов газом, продувку газом адсорбента с последующей десорбцией азотобогащенной фракции при понижении давления, в ка- 3 честве газа для заполнения адсорберов и продувки адсорбента используют газ переменного состава с постоянно возрастающей концентрацией азота, предварительно полученный в независимой группе адсорберов при понижении в ней давления.

Техническим средством воппощеиня обнаруженного эффекта, который заключается в возможности получений конди- 4 ционной аэотообогащенной фракции;при продувке адсорбера газом переменного состава с постепенно увеличиванщимся содержанием азота, является система, состоящая, по меньшей иере, из двух групп адсорберов с соответствующим типом адсорбента, из которых одна продуцирует аэото- н кислородообогащенную фракции (далее названа продуцирующей группой), а другая предназначена.для 5S получения продувочного газа переменной концентрации (далее названа продувочной группой) .

Продувочный газ переменного состава полученный при постепенном пони.жении давления в продувочной группе, вводят в продуцирукщую группу с последующим выводом иэ нее кислородообогащенной фракции, часть которой используют в качестве кислородного продуктового газа и некондиционной аэотообогащенной фракции. После завершения продувки в продуцирующей группе понижают давЛение и выводят кондиционную азотообогащенную фракцию, используе" мую в качестве продуктового газа.

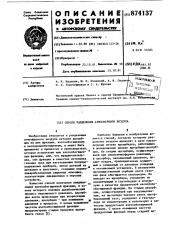

На чертеже приведена схема установки разделения воздуха периодического действия.

Установка содержит трубопровод

«одачи воздуха к компрессору, ком прессор 2 исходной газовой смеси, трубопровод 3 подачи воздуха к адсорберу электро (пневмсф- магнитные клапа- ны 4, )О, )3, !4, !8, 2), 23 и 24, коллектор 5 продувочного адсорбера, продувочный адсорбер 6, продуцирующий ад-. сорбер 7, вакуум-насос 8 аэотообогащенной фракции, нижний коллектор 9 про" дуцирушщего адсорбера, трубопровод ll вывода азотообогащенной фракции, трубопровод 12 подачи азотообогащенной фракции на потребление, трубопровод )5 вывода продувочного газа из адсорбера, регулятор 16 расхода, трубопровод 17 подачи продувочного газа, верхний коллектор 19 продуцирующего адсорбера, трубопровод 20 подачи кислородообогащенной фракции на потребление", трубопровод 22 вывода продувочного га-. за, вакуум-насос 25 продувочного газа, трубопровод 26 подачи продувочного газа к вакуум-насосу 25, трубопровод 27 подачи продувочного газа в ресивер, ресивер 28 переменного объема, компрессор.,29 продувочного газа, трубопровод 30 подачи продувочного rasa к компрессору, трубопровод 31 подачи продувочного газа от компрессора.

Рассмотрение работы схемы начинается с момента времени, соответствующего началу стадии продуцирования кондиционной азотообогащенной фракции в адсорбере 7 (предполагая, что аэо-. тообогащенная фракция накоплена в нем ранее) и заполнения воздухом в адаорбере 6. Указанный момент времени соответствует открытию клапаноь 4 н 10 при всех остальных закрытых кпапанах.

Подлежащий разделению воздух по трубопроводу подают на сжатие в компрессор 2. Сжатую смесь по трубопроводу 3, 5,874) 3 через клапан 4, коллектор 5 направля- ют в -адсорбер 6, заполненный соответствующим тином адсорбента. Ввод воэ" духа в адсорбер 6 сопровождается поглощением аэота, накоплением его на. адсорбенте при одновременном обогащении газовой фазы кислородом. Давление в адсорбере 6 постепенно повышают одновременно со стадией заполнения воздухом в адсорбере б,а в ацсорбере 7 IO осуществляют продуцирование кондиционной азотообогащенной фракции. Для этого аэотообогащенную фракцию ваку ум-насосом 8 через коллектор 9, клапан 10 и трубопровод II выводят из ад- IS сорбера 7 и по трубопроводу 12 направ" ляют на потребление. В ходе отбора продуктового газа давление в адсор" бере 7 .уменьшается. При достижении определенного минимального давления н) в адсорбере 7 и максимального в адсорбере 6 клапаны 4 и 10 закрывают и осуществляют стадии продуцирования про- . дувочного газа и заполнения продувочным газом. 2S

Для этого открывают клапаны 13 и

) 4..Начальные порции продувочного газа, обогащенные кислородом, при постепенном понижении давления в адсорбе" ре 6, по трубопроводу 1 5,,через клапан !3, регулятор 16, трубопровод 17., клапан 14 и коллектор 9 поступает в адсорбер 7. Для нормального протекания процесса максимальное давление в адсорбере 6 должно быть выше максимального давления в адсорбере 7. Ввод продувочного газа в адсорбер 7 сопровождается поглощением азота соответствую-. щим тином адсорбента и одновременным обогащением газовой фазы кислородом.

Прн достижении определенного давления в адсорбере 7 открывают клапан,)8 и осуществляют стадию продуцирования кис- . лородообогащенной фракции, начальные порции которой значительно обогащены кислородом и испольэуютсй в качестве кислородного продуктового газа.. Продувочный газ, поступающий иэ адсорбера 6,.вытесняет из адсорбера 7 кисло-, родообогащенную газовую фазу через .

7 6 коллектор 19, клапан )8 и трубопровод 20 на потребление.

Спустя определенный промежуток вре.мени, зависящий от величины средней концентрации кислородного продуктового газа, клапан 18 закрывают и открывают,кланан 21i Поступающий as адсорбера 6 продувочный газ переменного состава через коллектор 19, кланам 2), трубопровод 22 вытесняет из адсорбера 7 газовую фазу, концентрация кислорода в которой постепенно уменьшается.

При достижении определенной концемЖрации кислородообогащенная фракция сменяется некондиционной аэотообогащенной фракцией, т.е. в адсорбере 7 осуществляют стадию продуцирования некондиционной аэотообогащеиной фракции.

При достижении в адсорбере 6 давления, равного давлению в адсорбере 7, которое постоянно, закрывают клапаны 13 и )4 и открывают клапаны 23 и 24, Продувочный газ, обогащенный азотом, вакуум-насосом 25 по коллектору 5, через клапан 23, трубопровод 26, трубопровод 27 подают в ресивер 28. Иэ ресивера 28 продувочный гав компрессором 29 сжимают до определенного давления и по трубопроводу 30, трубопроводу 31, через клапан 24 и коллектор 9 нагнетают в адсорбер 7. Из адсорбера 7 через коллектор 19, клапан 21, трубопровод 22 выводят. некондиционную аэотообогащенную фракцию, концентрация азота в которой. постепенно увеличиВ вается. При достижении минимального давления в адсорбере 6 все ранее отк)шитые клапаны закрывают и открывают клапаны 4 и 10. Цикл повторяют, чередуя . стадии процесса.

Характер изменения концентрации азота в продувочном газе переменного состава зависит от давления адсорбции и десорбции, типа, завлажненности и степени продувки адсорбента в адсорберах независимой группы. Сведения о его составе для цеолита llaX npu различных сочетаниях указанных факторов приведены в таблице.

lO

9,0 0,05 С продувкой

90 l Тоже l9 97

79 88

874137

Продолжение таблицы

5 ь

57 96

9,0 0,05 Беэ продувки

5,0 1 То же

10 71 85

30 005 2 2 l 96

0,05

2 21 99

9,0

Формула изобретения

» »»» Для других типов цеолитов цифровые значения при подобных сочетаниях факторов иные, однако характер концентрационной зависимости сохраняется.

Пример. Проверку способа осущеатвили в установке,. показанной на чертеже. Продувочиый и продуцирукщий адсорберы el внутренний диаметр

70 мм. Высота насыпного. слоя составляет 1000 мм. Продувочный адсорбер заполняют цеолитом МаХ (фракция 2-3 мм), продуцирующий адсорбер — цеолитом

СаА (аналогичная фракция). Влажность подаваемого на разделение воздуха соответствует условиям насицения при давлений процесса и комнатной температуре. В этих условиях завлажиенность адсорбента соответствует примерно

10 вес.X. Адсорберы работают в описацном режиме. Продолжительность стадий следующая: заполнение воздухом

3 мин, продуцирование продувочного газа 7 мин, заполнение продувочным газом..0,5 мин, продуцирование кислородообогащенной фракции 1 мин, продуцирование некондиционной аэотообогащенной фракции 5,5 мин, продуцирование кондиционной азотообогащенной фракции

3 мине

В продувочный адсорбер вводят,воздух при давлении 9 ат, что соответст-вует максимальному давлению на стадии заполнения воздухом..Максимальное дав-и ление в продуцирующем адсорбере околоатмосферный. Минимальное давление .в.обоих адсорберах соответствует. 50 мм рт.ст. Количество воздуха, введенного на стадии заполнения в про- и© дувочный адсорбер, составляет 84 нл.

Иэ продуцирующего идсорбера с помощью вакуум-насоса отбирают 16 нл газа, содержащего 97Х М, осуществляя в нем .стадию продуцнрования кондиционной ss азотообогащенной фракции. После этого в продувочном адсорбере проводят стадию продуцирования продувочного газа, получая 8 нл продувочного газа.

Концентрация азота в продувочном газе изменяется от 57Х до 96,5Х. Одновременно в продуцирующем адсорбере осуществляют стадии заполнения продувочным газом, продуцирования кислородообогащенной и некондиционной аэотообогащенной фракций, получив 8 нл газа,.содержащего 45Х О . После чего цикл повторяют.

Для сравнения на этой же установке осуществлен технологический процесс но схеме известного способа. В результате четырех циклов работы параллельных адсорберов (отбор фракций на потребление не производится) после вакуумирования одного из адсорберов в азотном газгольдере накоплено 12,8 нл

97Х аэотообогащенной фракции. При продувке этим газом параллельного адсорбера после его вакуумнрования получено также 12,8 нл 97Х азотообогащенной фракции. Таким. образом, всю получае-, мую аэотообогащенную фракцию следует использовать.для продувки параллельно работающего адсорбера, и производительность установки при данной завлажненности сорбента равна нулю.

Предлагаемый способ, ввиду отсутствия необходимости использования части продуктового rasa для продувки параллельно работающего адсорбера, оказывается работоспособныи в условиях повыщенной эавлажненности сорбента, когда производителъность известной-установки равна нулю. Кроме того, предлагаемая система практически безинерционна и может продуцировать кондицн" онные продуктовые газы, начиная со второго цикла работы.

Способ разделения атмосферного воздуха на аэотообогащенную и кислородоВНИИПИ Заказ 9118/

Тираж 709 Подписное

9 8741 обогащенную фракции адсорбцией в адсорберах с неподвижным слоем при постоянной температуре, включанщий за полнение адсорберов газом, продувку газом адсорбента с последукщей десорб- цией аэотообогащенной фракции при понижении давления, о т л и ч а ю щ и й- с я тем, что, с целью использования в качестве разделяемой смеси неосу", шенного и неочищенного воздуха и для 10 повышения интенсивности процесса, в качестве газа для заполнения адсорбе"

Филиал ППП "Патент", г. Ужгород. ул. Проектная,4

37 10

-ров и продувки адсорбента используют гаэ переменного состава с постоянно возрастающей концентрацией азота, предварительно полученный в независимой группе адсорберов при понижении в ней давления.

Источники информации, принятые во внимание при экспертизе

1. Патент США В 4070164,кл.55-30,, l 978.

2. Патент CIIIA N 4013423, кл.55-33, l 978.