Способ получения полых изделий с фасонной боковой поверхностью

Иллюстрации

Показать всеРеферат

Союз Советскмк

Соцкалмстическнк

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву № 614877 (22) Заявлено 11.05.79 (21) 2763761/25-27 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 23.10.81. Бюллетень № 39

Дата опубликования описания 28.!0.81 (51) М. Кл.

В 21 К 21/08

В 21 J 5/12

Гасударственные кемитет (53) УДК 621.735 (088.8) не делам изобретений и еткрмтий (72) Авторы изобретения

К. Н. Богоявленский и И.

1,„. :- Й3..

Краматорский индустриальный институт и Ленинградский рдена

Ленина политехнический институт йж-.-М ЦКалини а (7l) Заявители (54) СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ИЗДЕЛИИ

С ФАСОННОЙ БОКОВОЛ ПОВЕРХНОСТЬЮ

Изобретение относится к области обработки металлов давлением и может быть использовано при получении полых деталей с боковыми (как наружными, так и внутренними) выступами типа отростков или фланцев.

По основному авт. св. № 614877 известен способ получения полых изделий с фасонной боковой поверхностью из трубчатых заготовок, при котором осуществляют формоизменение . одной из параллельных оси поверхностей заготовки путем поперечного выдавливания, воздействуя пуансоном на торец заготовки, причем к непретерпевающей формоизменения поверхности, параллельной продольной оси заготовки, приКладывают усилия активного трения в направлении воздействия пуансона на торец заготовки (1).

Недостатком известного способа является невысбкое качество изделий ввиду искажения формы выдавливаемого выступа и. образования утяжин на непретерпевающей формоизменение боковой поверхности заготовки (в особенности при использовании относительно тонкостенных заготовок) .

Цель изобретения — повышение качества изделий.

Поставленная цель достигается тем, что в известном способе получения полых изделий с фасонной боковой поверхностью, при котором осуществляют формоизменение одной из параллельных оси поверхностей заготовки путем поперечного выдавливания, воздействуя пуансоном на торец заготовки, а к непретерпевающей формоизменения поверхности, параллельной продольной оси загота товки, прикладывают усилия активного трения в направлении воздействия пуансона на торец заготовки, одновременно с поперечным выдавливанием и приложением усилий активного трения к поверхности параллельной продольной оси заготовки осуществляют

1з протяжку заготовки по этой поверхности в том же направлении.

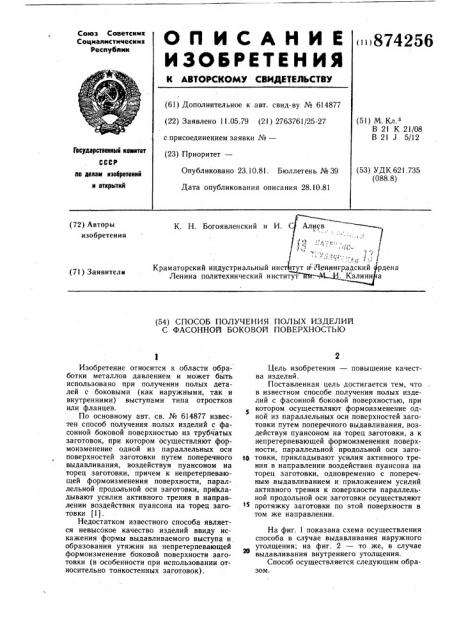

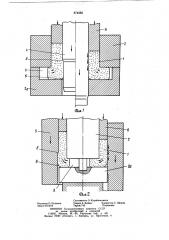

На фиг. 1 показана схема осуществления способа в случае выдавливания наружного утолщения; на фиг. 2 — то же, в случае выдавливания внутреннего утолщения.

Способ осуществляется следующим образом.

874256

Заготовку 1 устанавливают в матрицу

2, имеющую (за счет наличия полуматрицы 2а) приемную рабочую полость 3, на оправку 4 (фиг. 1) или в оправку (контейнер) 5 (фиг. 2). Затем на торец заготовки воздействуют деформирующим пуансоном 6, осуществляя поперечное выдавливание материала заготовки в полость 3. При этом в направлении, совпадающем с направлением движения пуансона 6, перемещают оправку

4 (при выдавливании наружных утолщений) или оправку 5 (при выдавливании внутренних утолщений), т. е. к боковой поверхности заготовки прикладывают активно действующие усилия трения, облегчающие процесс выдавливания. Одновременно уступом выполненным на рабочей поверхности оправки 4 или 5, осуществляют протяжку заготовки по той же боковой поверхности, в результате чего создается дополнительный очаг деформации, улучшающий проработку металла заготовки. Скорость движения оправки выбирается предпочтительно такой, чтобы продолжительность выдавливания была не менее продолжительности протяжки.

В начале процесса поперечного выдавливания происходит раздача заготовки 1 со стороны ее нижнего торца, т. е. появляется утяжина в (в виде незаполнения углового элемента, примыкающего к зазору между оправкой и полуматрицей 2а). При этом усилий сопротивляющегося контактного трения, возникающих на торце полуматрицы, не всегда достаточно для устранения утяжины в (в особенности при h/s > 0,6, где h — высота заготовки, S — толщина стенки). Протяжка, осуществляемая одновременно с выдавливанием, позволяет заполнить углы полости и устранить утяжину в (практически для заготовок с h/s до 2,0 — 2,1).

После окончания процесса пуансон и оправка возвращаются в исходное положение, а изделие остается в матрице и легко удаляется из штампа.

Размеры уступа о на оправке 4 или 5 определяют степень деформации (протяжки) стенки заготовки, оптимальное значение которой находится и пределах 4 — 10 />.

Чем больше значение h/s, тем выше степень деформации стенки трубчатой заготовки, Относительное перемещение оправки по боковой поверхности заготовки может быть достигнуто и перемещением матрицы в сторону действующего усилия со скоростью, большфй скорости движения нижнего пуансона при сохранении оправки 4 или 5 в подвижном состоянии. Протяжка может быть начата до начала поперечного выдавливания и закончена в процессе выдавливания.

Пример. Осесимметричное полое изделие из меди Ml с наружным, диаметром трубчатой части 28,2 мм, внутренним

10 мм, высотой 56 мм, имеющее фланец толщиной 4,2 мм и диаметром 40 мм, изготавливают следующим образом.

Предварительно смазанную трубчатую заготовку с наружным диаметром 28 мм, внутренним — 19,2 мм, высотой 61,4 мм укладывают в матрицу. В отверстие заготовки вводят оправку с уступом, выполненным на ее рабочей поверхности, и осущест15 вляют холодное поперечное выдавливание, воздействуя пуансоном, движущимся со скоростью 1 мм/с. Оправку перемещают в направлении движения пуансона со скоростью

5,8 мм/с. Благодаря этому в процессе поперечного выдавливания происходит протяжка (формование) выдавливаемой заготовки с увеличением диаметра ее отверстия.

Усилие выдавливания составляет 38 тс.

Полученные изделия имеют хорошее качество поверхности: шероховатость соот25 ветствует 8 — 9 классу. Поверхностное упрочнение изделий достаточно высокое: твердостк (по сравнению с известным способом) возрастает в 1,5 — 1,7 раза.

Таким образом, в результате совмещезо ния операций поперечного выдавливания и протяжки с приложением активно действующих сил трения снижается неравномерность деформации изделия, повышается качество его поверхности, особенно трубчатой части, снижается искажение формы

З5 образуемых утолщений изделий, уменьшается усилие на торце пуансона и исключается образование утяжин„т. е. повышается качество изделий и стойкость инструмента.

Формула изобретения !

Способ получения полых изделий с фасонной боковой поверхностью по авт. св. № 614877, отличающийся тем, что, с целью повышения качества изделий, одновременно с поперечным выдавливанием и приложением усилий активного трения к поверхности, параллельной продольной оси заготовки, осуществляют протяжку заготовки по этой поверхности в том же направлении. . 50 Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 614877, кл. В 21 К 21/08, 10.11.75.

874256

Фиг.2

Составитель О. Корабельников

Редактор О. Половка Техред А. Бойкас Корректор С. Щомак

Заказ 9134/18 Тираж 743 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

f13035, Москва, Ж вЂ” 35, Раушская иаб., д. 4/5

Филиал ППП сПатент», г. Ужгород, ул. Проектная, 4