Устройство для абразивной обработки деталей

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистическик

Республик

ОП ИСАН

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву № 795902 (22) Заявлено 17.05.79 (21) 2766986/25-08 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 23.10.81. Бюллетень №39

Дата опубликования описания 28.10.81 (51) М. Кл з

В 24 В 31/00

Гееудерстеелнмй кемнтет по делам лэебретелнй м еткрмтий (53) УДК 621.924..7 (088.8) (72) Авторы изобретения

6ЖФ " я

ИА > е-„ 1т; п

М "..

Л. Т. Фоменко, В. М. Мигунов, А. И. Попенко и А! И (71) Заявитель (54) УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ

Изобретение относится к обработке в псевдоожиженном абразиве (например полированию, снятию заусенцев, скруглению кромок, зачистке и т. п.) преимущественно крупногабаритных дисков, содержащих сложно-фасонные элементы, например, роторов газотурбинных двигателей.

По основному авт. св. № 795902 известно устройство для абразивной обработки деталей, содержащее шпиндель, корпус которого установлен снаружи камеры с кипящим абразивом, а внутри шпинделя соосно с ним на подшипниках установлен трансмиссионный вал, кинематически связанный через дифференциальную коническую передачу с валом изделия, расположенным в шпинделе и снабженным посадочной цапфой, расположенной на геометрической оси шпинделя (1) .

Недостатком известного устройства является то, что в процессе вращения шпинделя изменяется угол установки обрабатЫваемой детали в плоскости газораспределительной решетки и за счет этого изменяется глубина погружения детали в активную зону кипящего абразива. Это сни2 жает качество и производительность обработки, которая имеет максимум при определенной глубине погружения детали в кипящий абразив, равной 0,5 — 0,7 высоты кипящего слоя. При обработке крупногабаритных деталей (типа дисков большого диаметра — порядка 800 — 1000 мм) и больших величинах изменения угла их наклона к плоскости газораспределительной решетки в процессе обработки глубина погружения детали в кипящий абразив может значительно превзойти указанные пределы.

Цель изобретения — повышение производительности и качества обработки крупногабаритных деталей.

Для достижения этой цели устройство снабжено станиной, в которой установлен

1S корпус шпинделя, выполненный в виде барабана, с возможностью вращения в одном направлении со шпинделем эксцентрично оси шпинделя, при этом величина эксцентриситета выбирается из условия

20 е = Н вЂ” R sin*, где е — величина эксцентриситета между осями шпинделя и барабана;

874315 тате изменения глубины погружения детали снижаются производительность и качество обработки.

Отличительной особенностью предлагаемого устройства является то, что оно снабжено станиной, в которой установлен корпус шпинделя, выполненный в виде барабана 21, геометрическая ось 22 (0 -0 ) которого эксцентрична оси 0-0 шпинделя 10. Барабан

Н вЂ” расстояние от оси вращения барабана до зоны активной обработки в псевдоожиженном абразиве;

К вЂ” радиус обрабатываемой детали; — минимальный угол наклона плоскости вращения детали,к плоскости ra5 зораспределительной решетки.

При этом приводы вращения корпуса и шпинделя кинематически связаны между собой.

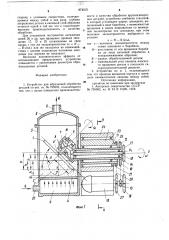

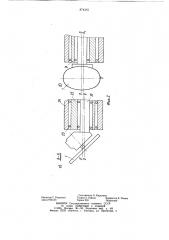

На фиг. 1 изображено устройство в вертикальной плоскости, проходящей через оси шпинделя и барабана; на фиг. 2 (а и б)— промежуточные положения шпинделя и барабана в процессе их вращения.

Обрабатываемая деталь 1 частично погружена в кипящий абразив 2, расположенный в камере 3 над ее газораспределитель-. ной решеткой 4, Камера снабжена крышкой

5 с воздухоотводящим патрубком 6.

При этом обрабатываемая деталь закреплена на цапфе вала 7, имеющего возможность вращаться с угловой скоростью обработки в подшипниковых опорах 8 шпиндельной головки 9, закрепленной на шпинделе 10, вращающемся с угловой скоростью сд в подшипниковых опорах 11 от привода гибкой передачей со звездочками 12 и 13. 2

Вал 7 расположен под острым углом Я к оси 0-0 вращения шпинделя. Внутри шпинделя соосно с ним на подшипниковых опорах 14 установлен трансмиссионный вал 15, кинематинески связанный конической передачей 16 с валом 7. Привод трансмиссионного вала осуществлен гибкой передачей через звездочки 17 и 18, причем шкивы (или звездочки в случае применения цепной передачи) 13 и 18 закреплены на одном валу двигателя 19.

Поток сжатого воздуха Q от пневмосети через патрубок 20 подведен к воздухоподающей камере Б и при работе устройства проходит через газораспределительную решетку, взвешивая абразив в камере, и выходит через патрубок 6. 40

В известном устройстве при повороте шпинделя 10 на 90 из положения 1, изображенного на фиг. 1, обрабатываемая деталь приходит в положение 1 (на чертеже изображено частично), а точка Г занимает положение Г . При этом глубина h погру- 4 жения детали в кипящий слой абразива резко изменяется от значения h до h . А так как обработка наиболее качественно и производительно в кипящем абразиве происходит на определенной глубине, то в резульс помощью подшипниковых опор 23 установлен с возможностью вращения в станине 24. Привод барабана во вращение осуществлен закрепленной на нем звездочкой 25 и цепью 26, соединенной со звездочкой 27, установленной на валу двигателя 19, при этом диаметр звездочки 13 в два раза меньше диаметра звездочки 27, а диаметры звездочек 25 и 12 одинаковы, т. е. передаточное число привода вращения барабана в два раза больше передаточного числа привода вращения шпинделя.

При работе устройства от привода через звездочки 18, 17, 15 и 16 деталь 1 вращается со скоростью обработки в плоскости n-n, расположенной под углом С в плоскости

m-m газораспределительной решетки 4. Одновременно от привода через звездочки 13 и 12 шпиндель 10 вращается в том же направлении вокруг той же оси 0-0, а барабан 21 — вокруг своей геометрической оси

0> -0 . При повороте шпинделя 10 на 90 деталь переходит из положения 1 (фиг. 2а) в положение 1 (фиг. 2 6). При этом ее нижняя точка I переходит в более низкое положение Г (фиг. 1). Однако за это время барабан говорачивается на угол в два раза больший, чем шпиндель, т. е. на 180, занимая положение D (фиг. 2 б). При этом ось 0-0 шпинделя из положения под осью

0i -Од (фиг. 2 а) переходит в положение над осью 0> -О, (фиг. 2 б), т. е. поднимается на величину 2 е, где е — эксцентриситет между осями, а точка Г поднимается до уровня своего первоначального положения Г.

Постоянство глубины погружения детали сохраняется только при определенной величине эксцентриситета е между осями 0-0 и О> -0 .

Величину эксцентриситета е определяют из следующего.

Из фиг. 1 следует, что е=Н вЂ” L, (1) где H — расстояние от оси вращения 0 -0 барабана до зоны активной обработки в кипящем абразиве, т. е. до линии ГХ;

L — расстояние от оси 0-0 шпинделя в его нижнем положении до зоны активной обработки.

Из треугольника О ХГ следует, что

L = 0 Х = R sind., (2) где R = 0 à — радиус обрабатываемой детали; — минимальный угол наклона плоскости и-п вращения детали к плоскости m-m газораспределительной решетки.

Подставляя выражение и-п в формулу (1), получаем е = H — Rsin<.

Таким образом, при синхронном вращении шпинделя и барабана в одну и ту же

874315 и е = Н вЂ” Rsin, — где е — величина эксцентриситета между осями шпинделя и барабана;

Н вЂ” расстояние от оси вращения барабана до зоны активной обработки в т псевдоожиженном абразиве; а R — радиус обрабатываемой детали; — минимальный угол наклона плоскос15 ти вращения детали к плоскости газораспределительной решетки.

2. Устройство по п. 1, отличающееся тем, что приводы вращения корпуса и шпинделя кинематически связаны между собой.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 795902, кл. В 24 В 31/00, 1978.

Формула изобретения фиг. t сторону с угловыми скоростями, отличающимися между собой в два раза, глубина погружения детали в кипящий слой абразива остается одной и той же, что и гарантирует высокую производительность и качество обработки.

Для сохранения постоянства натяжения цепей 26 и др. при вращении привода звездочки 17, 12 и 25 установлены на сво опоры с тем же эксцентриситетом (е = Н вЂ” R sin ) или же находятся во взаимодей ствии с цепями подвижные натяжные звез дочки (на чертеже не показано).

Величина положительного эффекта о использования предлагаемого устройств повышается с увеличением диаметров обра батываемых деталей.

1. Устройство для абразивной обработки деталей по авт. св. № 795902, отличающееся тем, что, с целью повышения производительности и качества обработки крупногабаритных деталей, устройство снабжено станиной, в которой установлен корпус шпинделя, выполненный в виде барабана, с возможностью вращения в одном направлении со шпинделем эксцентрично оси шпинделя, при этом величина эксцентриситета выбирается из условия

8743I5

«

1 а:

Составитель Л. Карелина

Редактор С. Родикова Техред А. Бойкас Корректор Е. Рошко

Заказ 9141/21 Тираж 918 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 филиал ППП «Патент», r. Ужгород, ул. Проектная, 4