Способ зенкерования и развертывания отверстий алмазными инструментами

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 28.12.79 (21) 2860863/29-33 (51) M. Кл,з с присоединением заявки №вЂ” (23) Приоритет—

В 28 D I/!4

Гоеуддрствеиимй комитет

СССР па делам иэобретеиий и еткрмтий

Опубликовано 23.10.81. Бюллетень №39 (53) УДК 679.8. .055 (088.8) Дата опубликования описания 28.10.81

Г

В. P. Кангун, P. 3. Цыпкин и В. А. Кирнвхин

Всесоюзный научно-исследовательский и конструктор6ко *-".. технологический институт природных алмазов и инструйента----.--(72) Авторы изобретения (7! ) Заявитель (54) СПОСОБ ЗЕНКЕРОВАНИЯ И РАЗВЕРТЫВАНИЯ

ОТВЕРСТИЙ АЛМАЗНЫМИ ИНСТРУМЕНТАМИ

Изобретение относится к обработке неметаллических материалов и может быть использовано при обработке отверстий в различных деталях из твердых неметаллических материалов (стекла, пьезокерамики, керамики и т.д.) алмазными зенкерами и развертками.

Известен способ обработки отверстий алмазными инструментами, который может быть использован при зенкеровании и развертывании отверстий, преимущественно в неметаллических материалах, включающий вращение и осевую подачу режущего инст-. румента и подачу смазочно-охлаждающей жидкости в зону обработки (1).

Недостатком известного способа является то, что его использование не обеспечивает вынос мелкодисперсных частичек из зоны резания, при этом происходит шарнирование частичек в связку инструмента, и снижается производительность обработки.

Наиболее близким техническим решением является способ зенкерования и раз- 20 вертывания отверстий алмазными инструментами, преимущественно в деталях из неметаллических материалов, включающий вращение и осевую подачу режущего инструмента и подачу смазочно-охлаждающей жидкости через свободный торец обрабатываемого отверстия (2).

Недостатком известного технического решения является повышенная энергоемкость резания и быстрое наполнение частичек стружки на рабочей части инструмента, что приводит к быстрому выходу инструмента из строя, снижает производительность обработки и требует частую перезаточку инструмента. Этот недостаток обусловлен незначительной деформацией струйного потока, поэтому СОЖ проходит по каналам инструмента, не проникая в его рельефный слой и не выносит частицы стружки из зоны резания. Этому же способствует меньшая плотность неметаллических материалов (в 2 — 3 раза меньше металлических материалов) .

Цель изобретения — повышение производительности обработки и стойкости инструмента.

Поставленная цель достигается согласно способу зенкерования и развертывания отверстий алмазными инструментами, преимущественно в деталях из неметаллических

874379

2О

Зо

50

Формула изобретения

55 материалов, включающему вращение и осевую подачу режущего инструмента и подачу смазочно-охлаждающей жидкости через свободный торец обрабатываемого отверстия, смазочно-охлаждающую жидкость в зону обработки подают со скоростью, равной 0,2 — 2,5 скорости резания, кроме того смазочно-охлаждающей жидкости предварительно сообщают круговое движение и в направлении противоположном направлению вращения инструмента.

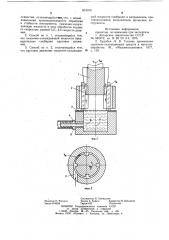

На фиг. 1 изображена схема обработки отверстия; на фиг. 2 — схема подачи жидкости для сообщения ей кругового движения.

Алмазный зенкер или развертка 1 устанавливается в шпиндель 2 станка и ему сообщается вращательное и поступательное вдоль оси движение. Обрабатываемую деталь устанавливают на базирующий элемент 3 зажимного приспособления. В нижней части этого отверстия выполняют отверстия, расположенные радиально 4 или

i тангенциально 5, в которых закрепляют штуцеры 6 для подвода смазочно-охлаждающей жидкости.

Количество подаваемой жидкости определяют с таким расчетом, чтобы скорость ее движения по пазам инструмента находилась в пределах 0,2 — 2,5 от скорости вращения инструмента или детали (для схем, при которых главное движение резания получает обрабатываемая деталь).

При выполнении этого соотношения поток жидкости, движущейся по каналам инструмента, трансформируется в тангенциальном направлении и создаются благоприятные условия для увлечения поверхностного слоя жидкости рельефным слоем алмазного инструмента в зону обработки.

Благодаря этому обеспечивается вынос частиц стружки во взвешенном состоянии и стабильная работы инструмента.

Условия проникновения жидкости в зону резания зависят от размера и зернистости инструмента, метода его изготовления и припуска на обработку.

Алмазные зенкеры предназначены для съема припуска на диаметр 0,5 — 2,0 мм и изготовляются из азмазов больших размеров (100/80 — 400/315 по ГОСТ 9206 — 70) .

Алмазные же развертки предназначены для съема припуска не более 0;4 мм на диаметр и изготовляются из алмазов меньшей зернистости (28/20 — 50/40 по ГОСТ 9206 — 70).

Алмазные зенкеры и развертки изготавливаются методом гальваностегии (1 — 20M ) и сборными с использованием брусков, полученных методом порошковой металлургии.

Известно, что величина рельефного слоя инструментов, полученных методом гальваностегии, в 2 — 4 раза больше, чем инструментов, изготовленных .методом порошковой металлургии.

При зенкеровании инструментами (ф!—

20 мм) и на гальванической связке скорость потока жидкости по пазам инструмента принимают в пределах 1,0 — 2,5 скорости резания, а при зенкеровании отверстий большего диаметра — в пределах 0,2 — 1 скорости резания„ при алмазном же развертывании— в пределах 0,4 — 1,0 скорости резания. Для облегчения трансформации осевого потока жидкости необходимо сообщать ей круговое движение, В этом случае уменьшаются потери на деформацию потока и повышается эффективность выноса продуктов обработки. В ряде случаев не удается реализовать рекомендуемые соотношения (малая производительность насоса подачи COSK, малые размеры дрспергируемого материала и т.п.)

В этих случаях сообщение жидкости кругового движения может существенно повысить производительность обработки.

Круговое движение жидкости может быть направлено как в направлении совпадающем с направлением вращения инструмента, таК и в противоположном. Противоположное направление наиболее эффективно, когда микрорельеф рабочей части инструмента развит слабо, а размеры частиц диспергируемого материала не превышают

1 — 3 мкм (например, при обработке керамики 22xC). В этом случае происходит турбулизация пограничного слоя жидкости и она лучше проникает в рельефный слой инструмента.

В соответствии с технологией обработки выбирается частота вращения инструмента (или детали) и определяется скорость резания. Затем выбирается соотношение скорости резания и потока жидкости. Требуемый расход определяется по формуле где Q — расход жидкости;

Ч,„— скорость потока жидкости;

S — площадь пазов инструмента, по которым движется жидкость.

Г1ри обработке отверстий (ф! — 86 мм) в различных неметаллах повышается производительность обработки в 1,5 — 2,5 раза, а стойкость инструмента в 2 — 4 раза, в сравнении с известным способом.

1. Способ зенкерования и развертывания отверстий алмазными инструментами, преимущественно в деталях из неметалли.ческих материалов, включающий вращение и осевую подачу режущего инструмента и подачу смазочно-охлаждающей жидкости через свободный торец обрабатываемого

874379

Фиг.1 фиг.2

/ С оста в и тел ь К. Ха м н дул о в

Редактор Н. Рогулич Техред A. Бойкас Корректор Н. Швыдкая

Заказ 9148/24 Тираж 632 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1!3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4 отверстия, отличающийся"те1, что, с целью повышения производительности обработки, и стойкости инструмента, смазочно-охлаждающую жидкость в зону обработки подают со скоростью, равной 0,2 — 2,5 скорости резания.

2. Способ по п. 1, отличающийся тем, что смазочно-охлаждающей жидкости предварительно сообщают круговое движение.

3. Способ, по п. 2, отличающийся тем, что круговое движение смазочно-охлаждающей жидкости сообщают в направлении, противоположном направлению вращения инструмента.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 582972, кл. В 28 Dl /14, 1975.

2. Худобин Л. В. Техника применения смазочно-охлаждающих средств в металлообработке. М., «Машиностроение», 1977, 10 с. 159.