Способ автоматического заполнения бункеров измельчительных агрегатов рудой

Иллюстрации

Показать всеРеферат

Союз Советскнв

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К .АВТОИ:КОМУ СВИ ИТВЛЬСТВУ а (61) Дополнительное к авт. свид-ву (22) Заявлено 280280 (2f) 2889345/27-11 (51)М. КЛ. с присоединением заявки Йо (23) и итет

В 65 G 65/30

Госуаарственный коинтет

СССР ао аеаам нзобретеннй н открытнй

Пр ор

Опубликовано 23.1081, Бюллетень Н9 39 (53) УДК 662. 933 (088.8) Дата опубликования описания 2 31081

В.И.Гашичев, О.Н.Савинов и Ю.Б.Иванов (72) Автори изобретения

Всесоюзный ордена Трудового Красного Знамени научноисследовательский и проектный инстйаут механической обработки полезных ископаемых "Иехайобр" (71) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО ЗАПОЛНЕНИЯ БУНКЕРОВ

ИЗИЕЛЬЧИТЕЛЬНЫХ АГРЕГАТОВ РУДОЙ

Изобретение относится к автомати-зации процессов обогащения руд и мо-ф жет быть использовано в горно-обога- тительной промышленности.

Известен способ автоматического заполнения бункеров, позволяющий выполнять загрузку бункеров в любой последовательности и оперативно изменять время загрузки (1).

Недостатком указанного способа является отсутствие учета производительности выгрузки материала иэ бункера.

Наиболее близким к изобретению по технической сущности и.достигаемому результату является способ автоматического заполнения бункеров измельчительиых агрегатов рудой путем непрерывного измерения уровня руды в бункерах во всем диапазоне изменения уровней сравнения сигналов> пропорциональных уровням, выбора минимального уровня и выработки команды на заполнение наименее загруженного бункера до тех пор, пока разность: в уровнях у загружаемого .бункера и следующего эа ннм .с минимальным уровнем, определяемого результатом сравнения сигналов, пропорциональных уровням, не достигнет заданной вели чины (21 .

Однако известный способ автоматического заполнения бункеров нэмельчительных агрегатов рудой не учитывает различные производительности измельчительных агрегатов, питаемых рудой иэ отдельных бункеров,,.что нарушает нормальную загрузку измельчительных агрегатов и снижает их производительность. Очередность загрузки отдельных бункеров рудой должна определяться не только фактическим уровнем руды в бункере в

1з данный момент времени, но и произво. дительностью нэмельчителъного агрегата, питаемого рудой иэ данного бункера. Только при учете этих двух факторов возможно обеспечить высокоЮ производительную безостановочную работу измельчительного оборудования фабрики.

Цель изобретения — повышение надежности и экономичности загрузки измельчительных агрегатов рудой.

Поставленная цель достигается тем, что измеряют производительность иэмельчительного агрегата, питаемого иэ менее загруженного бункера, и I

ЗО величину разности между уровнями

874540

sагружаемого и следующего за ним менее загруженных бункеров корректируют на величину, пропорциональную этой производительности, причем вырабатывают команду на заполнение бункера, для которого отношение раэностк уровней и производительность измельчительного агрегата минималъно до тех пор, пока это отношение не достигнет заданной величины.

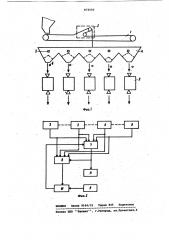

На фиг. 1 представлена техноло-, гическая схема заполнения бункеров, на фиг. 2 — схема устройства, реализующего предлагаемый способ.

Схема содержит ленточный конвейер

1, разгрузочные тележки 2, уровнемеры 3, бункер 4, иэмельчительные агрегаты 5, датчики б производительности измельчительных агрегатов, облок 7 выбора минимального отношения разности уровней и производительностей, блок 8 текущих значений этого отношения, блок 9 заданного значения отношения разности уровней и производительности, блок 10 .сравнения текущего значения отношения с заданным. и пусковой блок 11.

Уровнемеры 3 и датчики б подключены к блокам 7 и 8. Выход блока 8 соединен с одним нз входов блока 10, к другому входу которого подключен блок 3, а к:выходу — блок 7, соединенный с входами блоков 8 и 11.

Способ осуществляется следующим образом.

Электрические сигналы от уровнемеров 3 и датчиков б, пропорциональные уровням и производительности, соответственно, поступают на блок 7.

Блок 7 определяет бункер с минимальным отношением разности уровней и производительности и выдает сигнал в пусковой блок 11 на начало загрузки и в блок 8, который подключается для контроля текущих значений отношения разности уровней и производительности выбранного бункера.

Когда бункер заполнится настолько, что отношение разности уровней к производительности измельчителъного агрегата становится равным значению отношения, заданного в блоке 9, блок 10 сравнения выдает в блок 7 команду на прекращение заполнения бункера.

Затем начнется заполнение следующего бункера с минимальным отношением разности уровней и производительности иэмельчительного агрегата и цикл загрузки;повторяется.

Положительный эффект предлагаемого способа по сравнению с известным заключается в том, что обеспечивается более надежная и экономичная за- . грузка иэмельчительных агрегатов и, следовательно, повышение их производительности за счет сокращения простоя мельниц из-за отсутствия руды в данном бункере.

Формула изобретения

Источники информации, принятые во внимание прк экспертизе.

1. Авторское свидетельство СССР

М536103, кл. В 65 6 65/30, 1973.

2. Авторское свидетельство СССР

9315672, кл. В 65 G 65/30, 1967 (про готип).

Способ автоматического заполнения бункеров измельчительных агрегатов рудой путем непрерывного измерения уровня руды в бункерах во всем диапазоне изменения уровней, сравне20 нкя сигналов, пропорциональных уров» ням, выбора минимального уровня и выработки команды на заполнение наименее загруженного бункера до тех пор, пока разность в уровнях у эагру25 жаемого бункера и следующего за ним с минкмальным уровнем,.определяемая результатом сравнения сигналов, пропорциональных уровням, не достигнет заданной величины, о т л и ч а юЗ шийся тем, что, с целвю повышения надежности и экономичности за. груsIcH измелъчителъных агрегатов рудой, измеряют прокзводктелъность иэмельчктельного агрегата, питаемого из менее загруженного бункера, и величину разности между уровнями загружаемого к следующих за нкм менее загруженных бункеров корректируют на величину, пропорциональную этой производительности, причем вырабатывают

40 команду на заполнение бункера, для которого отношение разности уровней и производителъностк измелъчителъного агрегата минимально до тех пор, пока это отнбшение не достигнет эа 5 данной величины.

Г Г l

ВНИИПИ Заказ 9164/32 Тиран 845 Подписное

ЮЮЮ ВЮ ЮЮЮЮЮЮЮ

Филиал ШШ Патент, г.Уигород, Ул.Проектная,4