Установка для получения стекломассы

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВ ВТИЛЬСТВУ

Союз Советских

Социапнстичесних

Республик

874671 (61) Дополнительное к авт. свид-ву (22) Заявлено 010230 {21) 2877928/29-33 с присоединением заявки М (23) приоритет

Опубликовано 23.1081 Бюллетень ЙЯ 39 (51)М. Кл.

С 03 В 5/00

Государствеииый комитет

СССР по делам изобретений и открытий (53) УДК 666 ° 1.031 ° .2(088.8) Дата опубликования описания 231081.у

В.В. Чернышев, В.И. Кисляк и В.Н. Крашенинников

/ (72) Авторы изобретения

Калининский ордена Трудового Краси политехнический институт (71) Заявитель (54) УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОМАС1Ы.

Изобретение относится .к проввшленности строительных материалов в частности к устройствам для плавления сырьевых материалов и может быть использовано преимущественно в стеклоделии.

Известна стекловаренная печь циклонного типа, содержащая варочную и выработочную эоны, транспортные линии и нагревательные элементы, при этом легкоплавкие компоненты вводятся в печь в расплавленном состоянии са мотеком, а тугоплавкие — в сыпучем состоянии с помощью пневмотранспортной установки (1 j. !

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является установка для получения стекломассы, включающая бункеры для компонентов сырьевых ма- 2О териалов с дозаторами и питателями, транспортирующие линии, варочную и выработочные зоны (2).

Однако известные стекловаренные печи не позволяют управлять последовательностью соединения отдельных компонентов сырьевых материалов, производить раздельную тепловую подготовку каждого из элементов для создания оптимальных условий их сое- 30 динения, производитЬ раздельную тел ловую обработку сыпучих сырьевых материалов во взвешенном состоянии с использованием их развитой удельной поверхности при значительной концентрации тепловой энергии нагревательных элементов, исключить энергоемкую операцию смешивания отдельных компонентов для получения стекольной шихты и зависимость качества стекла от качества подготовки шихты (ее влажности, .однородности и т.д.) .

Цель изобретения — повышение про- изводительности и качества стекломассы.

Поставленная цель достигается тем, что в установке для получения стекломассы, включающей бункЕры для компонентов сырьевых материалов с дозаторами и питателями, транспортирующие линии, варочную и выработочную эоны, варочная эона выполнена в виде реакторов, между которыми установлены камеры тепловой обработки.

Причем целесообразно транспортирующие линии выполнять с нагревательными элементами.

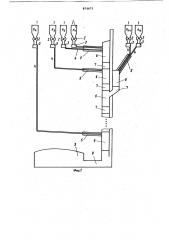

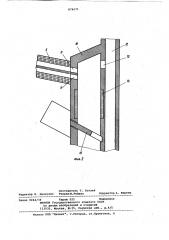

На фиг.1 представлена схема уст-. ройства; на фиг. 2 — схема реактора.

874671

Устройство для получения стекломассы включает бункеры 1 для компонентов сырьевых материалов К, К, ...,К,...,К, соединенные с дозаторами 2 и питателями 3, транспортирующие линии 4, участки 5 предварите.— пьной тепловой обработки компонентов варочную зону в виде реакторов 6 и камеры 7 тепловой обработки продуктов предшествующих реакций соединений. компонентов, проток 8 для охлаждения стекломассы и выработочную зону 9.

Реактор содержит корпус 10, окна

11 для ввода компонентов, трубу 12 для вывода газообразных продуктов, окна 13, нагревательный элемент 14, регулирующее устройство 15. 15

Устройство работает следующим образом.

Отдельные компоненты сырьевых материалов, соединение которых осуществляют. в первую очередь (например, щ компоненты К4 и К ), в весовых соотношениях, характерных для заданного вида стекла, через .доэаторы 2 и питатели 3 подают в транспортирующие (наприМер, пневмотранспортные) линии 4. С помощью транспортирующих линий 4 отдельные компоненты подают в соответствующие реакторы б, производя перед этим предварительную тепловую обработку в участках 5, которая создает наиболее благоприятные условия для их соединения.

В корпусе 10 реактора производят соединение отдельных компонентов, вводимых через окна 11, при этом газообразные продукты реакций сое- З5 динения, происходящей в данном реакторе, удаляют через окна 13 и трубу

12. Поддержание температуры для интенсивного проведения реакций соединения проводят нагревательным элемен- 4р том 14, а скорость прохождения реактора продуктами соединения компонентов для полного окончания реакции соединения производят регулирующим устройством 15.

В дальнейшем продукты соединения поступают в камеру 7 тепловой обработки и последующие реакторы б, которые расположены в последовательности реакций соединения компонентов для соответствующего вида стекла. В пос- 5О ледующие реакторы также подают либо отдельные компоненты (например, К ), либо продукты соединения двух или нескольких компонентов.. (например, К„ и т.д.) . Готовая стекломасса проходит проток 8 и поступает в выработочную зону 9.

Таким образом использование предлагаемого устройства для получения стекломассы по сравнению с известным позволяет управлять процессом образования,стекломассы за счет соединения отдельных сырьевых компонентов в реакторах в последовательности, соответствующей оптимальному режиму образования стекломассы конкретнога вида стекла, а также позволяет производить раздельную тепловую подготовку каждого сырьевого компонента в специальных участках транспортирующих линий до температуры, обеспечивающей оптимальные условия их соединения.

Кроме того, позволяет производить тепловую обработку сыпучих сы-. рьевых компонентов во взвешенном состоянии с использованием .их развитой удельной поверхности и значительной концентрации тепловой энергии нагревательных элементов внутри транспортирующих линий, исключает энергоемкую операцию смешивания отдельных компонентов для получения стекольной шихты и устраняет зависимость качества стекла от качества подготовки шихты.

Формула изобретения

1. Установка для получения стекломассы, включающая бункеры для компонентов сырьевых материалов с дозаторами и питателями, транспортирующие линии, варочную и выработочную зоны, отличающаяся тем, что, с целью повышения производительности и качества стекломассы, варочная зона выполнена в виде реакторов, между которыми установлены камеры тепловой обработки.

2. Установка по п.1, о т л и ч,а ю щ а я с я тем, что, транспортирующие линии снабжены нагревательными элементами..

Источники информации, принятые во внимание при экспертизе

1. Патент Франции 9 1375847, кл. С 03 В, 1964.

2. Патент США Р 3259325, кл. 214-18, 1966.

874671

Фиа 2

Составитель T. Букле и

Редактор Н. Данкулич ТехредМ.Рейвес. Корректор А, Ференц

Заказ 9244/39 Тираж 523 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Рауыская наб., д.4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4