Двутавровая балка

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Сеюэ Советскик

Социалистическик

Республик

<11>874926.*

:,<

4 \

Ф ""Ф

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву—

{22) Заявлено 23.01.80 (21) 2872861/29-33 (51)М. Кл. с присоединением заявки ¹â€”

Е 04 С 3/04

Государствеимнй комитет

CCC.Ð яо ямам изобретений и открытий (23) Приоритет

Опубликовано 2310.81 Бюллетень № 39

Дата опубликования описания 23.1081 (3) ЮК 624.072.2 (088. 8) !

Б.В.Панфилов, А.Ф.Румянцев, Л.E.Ñïè÷êîâà, Л. Г.Белозеров",- .

С.О.Джанхотов, С.Ю.Тотров и Г.A.Романова (72) Авторы изобретения

Г

C (71) Заявитель (54) ДВУТАВРОВАЯ БАЛКА

Изобретение относится к строительству и может быть использовано в. качестве несущей конструкции.

Известна конструкция комбинированной балки, состоящей из двутаврового профиля и накладок, изготовленных из полимерных композиционных материалов типа угле- или боропластиков, выполненных в виде прямых полос, которые крепятся к полкам балки с помощью клея или напрессовываются на них в процессе изготовления (13.

Недостатком такой конструкции является то,что при нагружении таких балок в клеевом слое по концам нак- тЪ ладок возникает пик касательных напряжений, что приводит и разрушению балки (по клею)„. при этом нормальные (растягивающие или сжимающие) напряжения в накладках не достигают пре-, 20 дельных значений и полностью не используются высокие прочностные характеристики композиционных материалов.

Наиболее близкой по технической сущности к изобретению является двутавровая балка с усиливающими накладками из композиционного материала, расположенными на полках балки (2 1.

Недостатком этой конструкции явля ется трудоемкость изготовления, а ЗО также трудность осуществления стыка по торцам таких балок с другими элементами конструкции, поскольку накладка замкнута по торцам.

Кроме того, поскольку при изготовлении конструкции накладка напрессовывается на металлическую балку в процессе изготовления самой накладки, то это ведет к появлению внутренних напряжений в слое, соединяющем композиционный материал и металл, поскольку отверждение. накладки ведется при высокой температуре, а коэффициенты линейного расширения композиционных материалов и металла сильно отличаются друг от друга.

Цель изобретения — повышение надежности работы балки, наиболее эффективное использование высокопрочных, высокомодульных полимерных композиционных материалов и воэможность изготовления балок любой длины.

Поставленная цель достигается тем, что .а двутавровой балке с усиливающими накладками из композиционного материала, расположенными на полках балки, накладки выполнены с отогнутыми концами, под углом 45

90о к плоскости полок.

874926

Размер отогнутых концов ранен

5-10 толщинам накладки, а радиус отгиба равен 5-25 толщинам накладки.

Для балок с использованием углепластика угол загиба по отношению к плоскости накладки d,должен быть 4590 при радиусе перегиба r не менее

«-10 мм в зависимости от толщины на;(Кладки, для боропластика угол.атгиба

45-60, радиус отгиба 30-50 мм (т.е. для накладок толщиной да 2,5 мм радиус перегиба — 5 мм для углепластика и 30 мм для боропластика, а для накладок толщиной более 2,5 мм радиус отгиба до 10 мм для углепластика и до 50 мм для боропластика).

Длина отогнутых концов составляет

5-10 толщин . накладки, на не менее

15 мм.

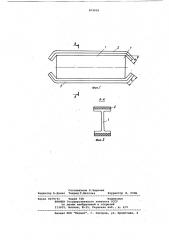

На фиг. 1 изображена двутавравая балка; на фиг. 2 - paapea А-А на фиг. 1.

Двутавровая балка состоит иэ метал лического профиля 1 и накладок 2, выполненных из композиционного материала.

Балка изготавливается следующим образом.

В вогнутую форму (угол загиба 90 радиус перегиба 10 мм) для автоклавного формования накладки выкладывают пакет, состоящий иэ 24 слоев углеродной ленты шириной 90 мм, пропитанной эпоксипным связующим, накрывают пакет цулагой, слоем дренажной стеклоткани и одевают на форму вакуумный мешок. Производят вакуумно-автоклавное формование пакета по режиму отверждения связующего. Готовую накладку извлекают из формы (толщина готовой накладки 3 мм, длина загнутых концов 15 мм). Затем производится подготовка поверхности полок двутавровой балки из сплава Д-16 (высотой

180 мм) под склеивание. Поверхность протирают ацетоном, обеэжиривают бензином, наносят под слой клея и проводят термообработку этого клея. На склеиваемые поверхности наносят клей (клеевую пленку) и производят склеивание в автоклаве.

При такой конструкции балки разрушение по клею не происходит, так как по концам в месте. пика сдвиговых напряжений включаются в работу загнутые концы накладок из композиционных ма.— териалов.

Разрушение происходит приб

=() раьр (накладки) .

Балка обладает по сравнению с известными преимуществами, поскольку можно изготавливать накладки отдельно длиной до 18 м, соединять накладки с полками балки клеем, при этом при правильном подборе клея с учетом температуры эксплуатации иэделия можно уменьшить остаточные внутренние напряжения в клеевом слое в процессе изготовления балки, а также устанавливать на противоположные полки накладки из различных композиционных материалов и изготавливать накладки, комбинированные по длине;.технологический процесс изготовления таких балок проще, исключен трудоемкий прД15 цесс намотки, не требуется металлических законцовок к профилям, возможно применение автоматической выкладки препрега из композиционного материала для формования усиливающих нак2О ладок и изготовление большого количества заготовок. В целом трудоемкость изготовления балок снижается на 50-603 .

Формула изобретения

1. Двутавровая балка с усиливающими накладками из композиционного материала, расположенными на полках балки, отличающаяся тем, что, с целью повышения надежности работы балки, наиболее эффективного использования композиционного материала и возможности изготовления балок любой длины, а также снижения трудоемкости изготовления балок, накладки выполнены с отогнутыми концами под углом 45-90О к плоскости полок.

4О 2. Балка по п. 1, отличаю— щ а я с я тем, что размер отогнутых концов равен 5-10 толщинам накладки.

3. Балка по и. 1, отличающ а я с я тем, что радиус отгиба равен 5-25 толщинам накладки.

Источники информации, принятые во внимание при экспертизе

1. Авиационные материалы. — Научт техн. сборник Всесоюзного научно-исследовательского института авиационных материалов. Вып. 2, М., ОНТИ

BHAN, 1977, с. 124.

2. Авторское свидетельство СССР

Р 443152, кл. Е 04 С 3/04, 1972.

874926

Я-А

Фиг. Я

Составитель Е.Чиркова

Редактор В.Данко Техред Т.Маточка Корректор Н. Стец

Заказ 9279/51 Тираж 768 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. ужгород, ул. Проектная, 4