Способ изготовления многоэкранной теплоизоляции

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗО6РЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских, Социалистических

Республик (ii) 875177 (6! ) Дополнительное к авт. свнд-ву— (22)Заявлено 05.10.79 (21) 2828215/29-08 (51 } М. Кл.

F 16 L 59/08 с присоединением заявки 3%в (23) П риоритет—

Гааударстаеный кемнтет

CCCP ве данаи нэебретеннй н еткнытнй

Опубликовано 23,10 81. Бюллетень йЬ 39

Дата опубликования описания 23. 10. 81 (53) УДК621.643 (088.8) С ° M. Кац, Н. Г. Чубенко, Л. В. Нежевенко, С. С. Орданьян и Г. А. Савельев (72) Авторы изобретения

I ч

l а (7I) Заявитель ( (54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЭКРАННОИ

ТЕПЛОИЗОЛЯЦИИ

Изобретение относится к высокотем- пературным теплоизоляциям, используемым в электропечах, машинах для испытания материалов, в газовых каналах энергетических установок и аппаратов.

Известен способ изготовления иногоэкранной теплоизоляции, включающий штамповку на экранах в пластифицированном состоянии дистанционирующих выступов, сборку из них многослойных пакетов и их спекание на оправке.11) .

По этому способу могут быть получены многоэкранные изоляции, которые для снижения лучистого теплообмена, умень-..

1S шения газопроницаемостн и переноса тепла конвекцией содержат большое число экранов на единицу толщины изоляции с малыми зазорами между экранами. При толщине 100-150 мкм на них могут быть получены тиснением выступы, например полусферические, высотой 150-200 мкм.

Однако изоляции с такими тонкими экранами неточны, имеют недостаточное сопротивление ползучести, малую внбростойкость.

В то же время экраны большей толщины с тиснениями трудно изготовить. На экранах толщиной ) 0,3-0,4 мм могут быть получены соответственно и лишь более высокие выступы высотой ) 0,50,8 мм, так как более низкие выступы на них при спекании сглаживаются и дистанционирование становится ненадежньм. Увеличение высоты выступов и соответственно межэкранных промежутков приводит к снижению эффективности изо-. ляции, так как увеличиваются зазоры и снижается число экранов на единицу толщины изоляции.

Цель изобретения — повышение прочности изоляции без существенного снижения ее теплоизоляционных свойств.

Поставленная цель достигается тем, что между пластифицированными экранами с дистанционирующими выступами перед спеканием помещают гладкие пластифицированные экраны н производят их

77 4 треннему диаметру изоляционного пакета спеканием, После извлечения из графитовой втулки парафиновый слой не нуждается в дополнительной механической обработке, В некоторых случаях может оказаться удобным не снимать пакет спеченных экранов с оправки и использовать последнюю, как элемент изолируемой конструкции.

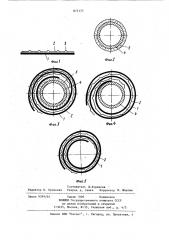

На фиг. 1 изображена двухслойная лента, состоящая из пластифицированно-. го гладкого слоя (1) и рифленого слоя (2) с дистанционирующими выступами (3) перед навивкой на оправку; на фиг. 2— оправка (4) с парафиновым слоем (5); на фиг. 3 — спиральная навивка сдвоенной ленты на оправку с удаляемым парафиновым слоем перед термообработкой; на фиг. 4 — спиральная навивка с оправкой на начальном этапе термообработки (после выплавления парафина, но перед спеканием);.на фиг. 5 — готовая изоляция после снятия с оправки.

Пример. Изготавливалась многоэкранная цилиндрическая изоляция, состоящая из уложенных по. спирали 12 слоев экранов: 6 дистанционирующих экранов толщиной 120 мкм с полусферическими выступами высотой 160 мкм и

6 гладких экранов толщиной 400 мкм.

Внутренний диаметр изоляции d =

= 40 мм, наружный 02 = 50 мм, длина 1 = 100 мм. Заготовкой для дистанционирующих экранов служила лента, отлитая из шликера ЙЬС на поливинилбутиральной связке. На этой ленте были отштампованы полусферические выступы.

Заготовкой для гладких экранов служила лента,.полученная литьем и последующей прокаткой пластифицированной массы порошка МЬС на каучуковой связке. Обе ленты были сложены в двухслойную ленту и навиты по спирали на графитовую оправку. На оправке был предварительно отлит слой парафина толщиной 3,1 мм. Образец изоляции помещали в.графитовую обойму и подвергали термообработке .в вакуумной электропечи при вакууме - 5 10 мм рт.ст., при нагреве со скоростью cñ 200 град/ч до 1000 С и далее со скоростью ь 100 град/ч до 1800 С с выдержкой при максимальной температуре 30 мин.

После термообработки спиральная намотка облегала внутреннюю оправку, но легко снималась с нее. Внутренняя поверхность изоляции имела точную и гладкую цилиндрическую поверхность...3 8751 совместную термообработку. Кроме того, экраны в пластифицированном состоянии навиваютспо спирали на оправку и между пакетом и оправкой оставляют зазор, :равный 0,75-1,0 величины усадки мате5 риала экранов при спекании, который перед сборкой заполняют легкоплавким материалом, температура плавления которого на 100-150 С ниже температуры начала спекания материала экранов, а в качестве легкоплавкого материала применяют парафин.

При укладке силовых, несущих экранов между рифлеными дистанционирующими экранами достигается упрочнение изоля- 1 ции, упрощение технологии ее изготовления без существенного ухудшения те": плоизоляционных свойств .

Сборка силовых и дистанционных экранов на их пластифицированной стадии до удаления связки и спекания дает возможность использовать эффект усадки материала экранов, происходящей в процессе их спекания, для осуществления калибровки.теплоизоляционной сборки, - после которой она приобретает необходимые точные окончательные размеры и форму. Например, при изготовлении цилиндрической изоляции .силовые и дистанционирующие экраны вырезают из пластифицированных заготовок в виде

30 лент, собирают в сдвоенную ленту и

l навивают по спирали несколько витков на огравку, диаметр которой равен окончательному внутреннему размеру.

При этом для возможности применения непрерывной спирали и калибровки изоляции между оправкой и спиральным пакетом оставляют зазор, равный 0,751„0 величины усадки материала экранов при спекании. Начальный "усадоч- 40

tt ный . зазор при навивке спирали можно создать различными способами: с помощью извлекающейся или сменной металлической или фторпластовой встав,ки, путем заполнения зазора перед сборкои легкоплавким материалом, температура плавления которого не менее чем на 100-200 ниже температуры начала спекания материала экранов (мочевина, парафин, сплав Вуда и т. п.) . . 50

Но наиболее удобным оказалось применение парафинового слоя: он прост в обращении, легко обрабатывается на станке, позволяя получить точную цилиндрическую посадочную поверхность. 55

Парафин, например, отливали на оправку, используя полую графитовую втулку, внутренний диаметр которой равен вну5 875177 6

В таблице приведены характеристи- же размеры д„ p clg и 1, и состоящей из ки предлагаемой изоляции по сравнению 12 слоев фольги ЙЬС толщиной 120 мкм с известной изоляцией, имеющей такие с дистанционирующими выступами.

Коэффициент теплопроводностй при средней температуре 2000 К, BT/M.Ê: в среде аргона в среде гелия

1,1

2,2

0,8

1,9

Прочность на продольное сжатие при 20 С, NIIa

10-15 110-155

Скорость полэучести при 2200 С и .напряжении продольного сжатия 0,5 кг/мм, Х/ч

16-20 0,7-1,0

Формула изобретения

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке Ф 2704311/29-08, кл. F 16 ) 59/08, )978.

Из таблицы видно, что комбинированная многоэкранная изоляция .обладает

: более высокой прочностью и сопротив-, ;лением ползучести, тогда как теплоизоляционные свойства ее изменились незначительно (10-)2X).

Предлагаемый способ изготовления многоэкранной теплоизоляции обеспечи- 55 вает повышение прочности, сопротивления нолзучести и вибростойкости при сохранении высокой теплоизоляционной способности, а также упрощение техно логии изготовления благодаря. примене-. 40 нию спиральной навивки непрерывной сдвоенной ленты на оправку с определенным "усадочным" зазором.

1. Способ изготовления многоэкранной теплоизоляции, включающий штамповку на экранах в пластифицированном 50 состоянии дистанционирующих выступов, сборку из них многослойных пакетов и их спекание на оправке, о т л и ч аю шийся тем, что, с целью повышения прочности, перед спеканием между пластифицированными экранами с дистанционирующими выступами помещают гладкие пластифицированные экраны и производят их совместную термообработКу, 2. Способ по п. 1, о т л и ч а юшийся тем, что экраны в пластифицированном состоянии навивают no спирали на оправку и между пакетом.и оправкой оставляют зазор, равный 0,751,0 величины усадки материала экранов при спекании.

3. Способ по пп. ) и 2, о т л ич а ю шийся тем, что зазор между оправкой и слоем пакета заполняют перед сборкой легкоплавким материалом, температура плавления которого на

100-150 С ниже температуры начала спекания материала экранов.

4. Способ по пп. 1-3, о т л и ч аю шийся тем, что в качестве легкоплавкого материала применяют парафин.

875177

Фиг.8

Фиг.1

Фиг.3

Тираж 1009 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 9299/64 филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

СосТавитель Д.Курдасов

Редактор В. Еремеева Техред А, Савка Корректор М. Шароши