Способ разделения пирогазов

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскни, Социалистических

Республик ()875186 (61) Дополнительное к авт. свкд-ву— (22)Заявлено 05.12.79 (2!) 2849665/23-26 с присоединением заявки,рв.— (23) Приоритет (Sl)M. Кл.

F 25 3 3/06

Веуаеретееим11 келитет

СССР

II0 делан иаебретеиий и еткрктий

Опубликовано 23.10.81 ° Бюллетень .Р1е 39 (53) УДК 621. .59(088.8) Дата опубликования описания 25.10.81 (54) СПОСОБ РАЗДЕЛЕНИЯ ПИРОГАЗОВ

Изобретение относится к способам разделения углеводородной газовой смеси (пирогаза), образованной в результате высокотемпературного термического разложения углеводородов в печах пиролиза и может найти применение в химической и нефтехимической промьппленности, в частности в производстве низших олефинов и ацетилена. В современном зтиленовом производстве разделения углеводородной газовои смесиI0 пирогаза), содержащей водяные пары, осуществляется с помощью многоступенчатых компрессоров (обычно 4-6 ступеней). Одновременно с компримированием

15 пирогаза после каждой ступени его охлаждают. и выделяют сконденсированную часть углеводородов и воды.

Известен способ разделения пирогаза в четырехступенчатом компрессо20 ре, в котором, после сжатия в каждой ступени, с целью вьщеления конденсата тяжелых углеводородов и воды, пирогаз охлаждают от 85-100 С (температура в конце сжатия для четырехступенчатого компрессора) до 30-35 С после чего от газожидкостной смеси отделяют конденсат (13 °

Однако при таком охлаждении указанные соединения вьщеляются недоста точно полно, что приводит к полимери-. зации непредельных соединений в системе компримирования и забивке системы каучукообразными полимерами.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является способ, согласно которому разделение пирогаза осуществляют путем многоступенчатого компримирования. Температура газа на выходе с каждой ступени составляет 85-88 С. Межступенчатое охлаждение пирогаза после сжатия в каждой ступени производят последовательно в водяном холодцльнике до 35вС и в пропиленовом холодильнике до 1518 С (за счет пропилена, кипящего з 87 в межтрубном пространстве). Охлажденнун» газожидкостную смесь подают в сепаратор, где разделяют на жидкую (конденсат) и паровую фазы часть конденсата, выделившегося после каждой ступени, подают в предыдущую ступень. Конденсат, выделившийся после первой ступени сжатия, выводится из системы 12) .

Преимуществом способа является межступенчатое охлаждение до более низкой температуры, что значительно улучшает конденсацию тяжелых углеводородов.

Однако и этот способ компримирования обладает тем недостатком,, что позволяет производить межступенчатое охлаждение пирогаза после сжатия в каждой ступени только до температуры

+15oC при которой вода и сконденированные углеводороды выделяются неполностью. Неполнота выделения также приводит к забивке системы компримирования продуктами полимеризации. Охлаждение до более низкой температуры по указанной схеме невозможно, так как при температуре ниже +15 C образуются кристаллогидраты, также забивающие систему. Неполнота выделения конденсата и остановки на ремонт, связанные с забивкой системы компримирования, снижают производительность, установки и вызывают дополнительные непроизводительные энергозатраты.

Цель изобретения — повышение производительности и снижение энергозатрат при компримировании пирогаза.

Эта цель достигается тем, что пиро-. газ охлаждают от +10 до -5 0, причем перед охлаждением вводят антигидратный ингибитор — одно- или двухатомный спирт.

В качестве антигидратного ингибитора могут быть использованы, например метанол, этанол, пропанол, этиленгликоль, диэтиленгликоль и т.п.

Введение жидких антигидратных ингибиторов компримирования представлялось до,сих пор нецелесообразным.

Однако было установлено, что антигидратный ингибитор полностью Bb(Boдится вместе с водой в следущей за компримированием операции осушки пирогаза.

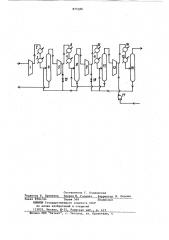

На чертеже приведена принципиальная схема устройства для осуществления способа.

Пример 1. Пирогаз, полученный в результате термического разложения

5186 4

1О

55 углеводородного сырья (пиролиэа), после охлаждения и первичного фракционирования поступает при 20-30 С и давлении 0,35 ати на всас первой ступени сжатия 1 компрессора. Сжатый до давления 3-3,5 ати пирогаз с температурой 85-90 С последовательно охлаждается в водяном 2 и пропиленовом 3

3 (с изотермой -6 С) холодильниках до 10 С и поступает в сепаратор 4 для выделения из пирогаэа сконденсировавшихся углеводородов и воды, которые выводятся из отделения компрессии..

Несконденсированная часть углеводородов газовой смеси выходит сверху сепаратора 4 и направляется на всас, второй ступени компрессора 5, где сжимается до давления 8-8,5 ати, и нагретая до 85-90 С, охлаждается в водяном 6 и пропиленовом 7 холодильниках до +10 С, отделяется от жидкой фазы углеводородов и воды в сепараторе 8.

Выходящий сверху сепаратора 8 гаэовый поток углеводородной смеси направляется на всас третьей ступени компрессора 9, где сжимается до давления

18-20 ати, нагреваясь при этом до 85100 С. Затем указанный поток охлаждается в холодильниках 10 и 11 до 10 С после чего разделяется в сепараторе

12 на составляющие фазы: газ и жидкость. Жидкая часть углеводородной смеси дросселируется в сепаратор 8 второй ступени. Выходящий сверху сепаратора 12 газовый поток направляется на всас четвертой ступени компрессора 13, где сжимается до давления

38-41 ати, нагреваясь при этом до

85-110 С..Затем поток газа охлаждается в водяном холодильнике 14 и пропиленовом холодильнике 15 до 10 С и поступает на сепарацию в аппарат 16.

Выходящий сверху сепаратора 16 пирогаз, отсепарированный от углеводородного конденсата и воды, с давлением

40 ати направляется на дальнейшее газораэделение потоком.

Применяемый в качестве антигидратного ингибитора метанол вводится насосом 17 в линию пирогаза, сжатого на четвертой ступени компрессора

13, до его охлаждения в водяном и пропиленовом холодильниках, который затем в виде метанольного раствора последовательно дросселируется с помощью вентилей 18 и 19 на предыдущие ступени сжатия (после сжатия третьей и второй ступенями) до ох8751

IV ступень

III ступень

Пример, В

Охлаж- Кондендение сат, Ж

Охлаж Конден Охлаж Конден- . Охлаж- Кондендение сат, Ж дение сат, Х дение, сат, X

OC ОС ОС

75

10

10

85

80

87

О

79

84 с

95

18

4 18 (контр.) 18

80 18

75 формула изобретения

5 лаждения в водяном и пропиленовом холодильниках.

Кристаллогидраты не образуются.

Пример .2 . Компримирование осуществляют, как в примере l, но пирогаз охлаждают после каждой ступени сжатия до 0 С, а в качестве

Мнтигидратного.ингибитора вводят этиленгликоль.

Кристаллогидраты в системе при ох-. лаждении до О С не образуются.

Пример 3 . Компримирование проводят, как в .примере 2, но пироI ступень II ступень

Использование предлагаемого способа компримирования пирогаза позволяет на 103 снизить энергозатраты на компримирование, так как работа сжатия уменьшается пропорционально снижению начальной температуры пирогаза, а также повысить производительность работы узла компрессии.

1. Способ разделения пирогазов путем многоступенчатого компримирования, после каждой ступени которого пирогаз охлаждают и сепарируют с по- 45 лучением паровой и жидкой фаэ, при этом часть жидкой фазы возвращают на предыдущую ступень компримирова86 6 газ охлаждают после каждой ступени сжатия до -5 С. о

Кристаллогидраты в системе компримирования не образуются.

Пример 4 .(контрольный). Компримирование проводят, как в примере

l, но межступенчатое охлаждение проводят до 18 Ñ. Антигидратный ингибитор не вводится.

Количество отделенного конденсата на каждой ступени компримирования по примерам 1-4 приведено в таблице. ния, отличающийся тем, что, с целью повышения производительности способа и уменьшения энергозатрат, пирогаз охлаждают от +10 до -5 С с предварительным добавлением в него антигидратного ингибитора.

2. Способ по п. 1, о т л и— ч а ю ш и и с я тем, что в качестве ингибитора используют одно- или двухатомный спирт °

Источники информации, принятые во внимание при экспертизе

1. Клименко А.П. Сжиженные углеводородные газы, М., "Недра", 1974, с. 173.

2. Степанов А.В. Производство низших олефинов. Киев, "Наукова думка", 1978,. гл. V, 3 34 (прототип).

875186

Составитель Г. Ольшанская

Редактор В. Еремеева Техред М. Голинка Корректор

Заказ 9304/64 Тираж 569 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035д Иосква Ж-35 Раушская наб. д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

M. Шароши