Способ изготовления отливок и устройство для его осуществления

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

<11876276

К АВТОРСКОМУ СВИ ВТИЛЬСТВУ (61) Дополнительное к ввт. свид-ву (22) Заявлено 150280 (21) 2882339/22-02 с присоединением заявки М (23) Приоритет

Опубликовано 3а1081, Бюллетень М 40 (51)M. Кл.3

В 22 0 13/04

В 22 0 27/02

Госуаарствениый комитет

СССР но деяам изобретений и открытий (53) УДК 621; 74. .042(088.8) Дата опубликования описамия 30.1 081 (72) Авторы изобретения

В. С. Копань и В. A. Алтынников

Киевский ордена Ленина государственный университет им. Т.Г. Шевченко (71) Заявитель (54 ) СПОСОБ, ИЗГОТОВЛЕНИЯ ОТЛИВОК И УСТРОИСТВО

ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Известны способы получения оболочек из расплава литьем в неподвижные формы. Их недостатком является невозможность образования в оболочке слоистой структуры, поэтому в оболочках не реализуется прочность, присущая мИогослойным материалам. Так, при толщине слоя в 1-0,1 мкм, прочность на разрыв слоистых материалов в

1,5-2 раза превышает ту максимальную прочность, которую имеют наклепанные толстослойные материалы P1). . Известен способ,.получения многослоиных изделий, включающий регулируемое и поступательное перемещение в горизонтальной плоскости струи сплавов при заливке их в форму, при котором струю сплава перемещают возвратно-поступательно, а форму двигают в перпендикулярном направлении.

По способу получают равномерные по толщине слои. Сплавы не смешиваются во время литья $2).. 30

Изобретение относится к литейному производству и может быть исполь. эовано для производства изделий, имеющих форму оболочек вращения (обтекатели движущихся объектов, бронированные колпаки и др.).

Недостаток способа в том, что он не обеспечивает-получение оболочек, кроме того, слои в изделиях толще

1 мм, а для проявления масштабных эффектов прочности за счет слоистости нужны слои в 100-1000 раз более тонкие.

Наиболее близким к предлагаемому является способ получения оболочки из расплава, заключающийся в том,что расплав подают в полость центробежной изложницы, свободной струей с перемещением то ки падения струи вдоль образующей полости 3.).

Недостаток способа в том, что он не увеличивает прочности оболочки путем обеспечения ее слоистости.

Известно устройство, содержащее станину, центробежную изложницу с прибором, литейное сопло с питающими литейными каналами и литейные ковши с регуляторами гидростатического давления расплава 4 ).

Недостаток этого устройства в том, что оно не увеличивает прочность оболочки путем обеспечения ее слоистости.

Цель изобретения - увеличение прочности отливок путем обеспечения слоистости отливок.

87627б

Поставленная цель достигается тем, что в способе получения оболочки из расплава, включающем подачу свободной струи расплава из литейного сопла в полость вращаемой центробежной изложницы и перемещение точки падения струи вдоль образующей изложницы, струю составляют из разнородных расплавов,- пропускают вдоль нее ток, подают ее в полость изложницы через горизонтальное магнитное поле, вращаемое вокруг вертикальной оси в направлении, противоположном вращению центробежной изложницы, причем на расплав в изложнице воздействуют роликом и изменяют величину напряженности магнитного поля синхронно с изменением гидростатического давления в сопле по соотношению: (< + Wo)

2 +Ро ( где P — гидростатическое давление, в сопле, н/м и °

d — удельный вес расплава, н/м;

r — расстояние от тоМки падения струи до вертикальной оси, м;

g ускорение свободного падения м/сек, 00 и <Ио — угловые скорости вращения полости и струи расплава, соответственно, рад/сек, Ро — гидростатическое давление нарушения непрерывности струи н/м .

Для осуществления способа получения отливок предложено устройство, содержащее станину, центробежную изложницу, литейное сопло с питающими литейными каналами и литейные ковши с регуляторами гидростатического давления расплава, которое снабжено неподвижным полым вертикальным валом, соосным центробежной изложнице с маховиком на нижнем конце и литейным соплом, расположенным внутри. полого вала, электромагнитом, источником постоянного тока, генератором модулированного по амплитуде переменного тока и поворотными относительно горизонтальных осей телескопическими рычагами с приводами, установленными диаметрально на маховике, при этом на свободном конце каждого рычага установлен бочкообразный ролик, контактирующий с центробежной изложницей причем литейное сопло и центр0бежная изложница подключена к источнику постоянного тока, а электромагнит, приводы поворотных телескопических рычагов и регуляторы гидростатического давления расплава подключены к выходу генератора, модулированного по амплитуде переменного тока.

Составление струи иэ разнородных расплавов позволяет сформировать в струе разнородные участки. В результате прокатки эти участки превращают30

50 ф °

55 бО

65 ся в плоские образования, формируя слоистый материал со структурой типа

"рыбьей чешуи". Эта структура обеспечивает такое же упрочнение, как и структура с непрерывными слоями.

Кроме того, введение разнородных расплавов в одну струю приводит к интенсивному перемешиванию металлов, что способствует получению мелкодисперсности, важной для упрочнения слоистого материала.

Подача струи в полость через горизонтальное магнитное поле и пропускание вдоль струи электрического тока позволяет создать магнито-гидродинамические силы, изгибающие струю в сторону от вертикали. Вращающееся магнитное поле обеспечивает вращение с руи.

Прокатка. расплава на полости замораживает его, снижает усилие про" катки и предотвращает пористость оболочки. Кроме того, прокатка расплава непосредственно на полости предотвращает образование ликваций,ибо от момента истечения .струи из сопла до замораживания расплава проходят сотые — тысячные доли секунды, за которые не успевают пройти диффузионные процессы.

Изменяя величину магнитного поля, изменяют магнитогидродинамическую силу, отклоняющую струю от вертикали, поэтому точка падения струи перемещается на полости вдоль ее образующей и струя расплава последовательно описывает все участки полости, наращивая оболочку.

Вращение магнитного поля в сторону, противоположную вращению изложницы, позволяет согласовать линейную скорость струи со скоростью изложницы и уменьшить дробление струи на капли при ударе об полость изложницы, что уменьшает пористость оболочки.

Синхронность в изменении магнитного поля и гидростатического давления

P позволяет поддерживать согласование скорости струи относительно полости при малых r. Идеальный ва->: риант - равенство скорости движения полости в месте падения струи и скорости истечения струи. При малых

r линейная скорость полости стремится к нулю. Скорость струи, однако, нельзя уменьшить до нуля, поскольку она потеряет непрерывность, разорвется на капли в полете и перестанет быть управляемой магнитогидродинамическими силами. Поэтому при малых r нужно, чтобы Р = P0

Применение электромагнита и включение сопла и полости к источнику постоянного тока позволяет отклонять струю расплава от вертикали на угол, определяемый величиной токов, протекающих через струю расплавов и катушки электромагнита. Кроме того, ток

876276 предотвращает затвердевание струи в полете.

Установка электромагнита на маха« . вике позволяет вращать струю расплава па конической поверхности с осью конуса, совпадающей с осью вертикального вала.

Установка прокатных роликов позволяет расплющивать струю расплава и проковывать слои металла во время затвердевания. Бочкообразность роликов позволяет прокатывать расплав на участках полости, имеющих различ". ную кривизну поверхности.

Приводы рычагов обеспечивают качание рычагов в плоскости, проходящей через вертикальный вал, а телескопич- > ность рычагов позволяет роликам соприкасаться с полостью при любом угле отклонения рычагов от вертикали, так обеспечивается прокатка кристаллизующегося расплава в любом мес- 2 те оболочки.

Подключение приводов телесокпических рычагов, регуляторов гидростатического давления и электромагнита к выходу генератора позволяет совмес- р тить путь прокатных роликов с траекторией укладки струи расплава на оболочке и приблизить скорость струи к скорости полости в месте ее паде" ния на полость. Модулирование па амплитуде переменного тока дает возможность утолщать участки оболочки (за счет более густой укладки струй расплава) по определенной программе.

Все в целом, увеличивает прочность оболочки путем обеспечения ей.слаис-. тости.

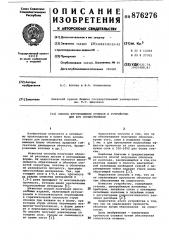

На чертеже представлена схема устройства для осуществления предлагаемого способа получения отливок.

Способ получения отливок 1 иэ рас- 40 плава включает подачу свободной струи 2 расплава из литейного сопла

3 s полость 4 центробежной изложницы

5 с перемещением точки падения 6

Струи 2 расплава вдоль образующей па- ласти 4..

Свободную струю 2 расплава составляют иэ разнородных расплавов и пода.ют ее в полость 4 через горизонтальное магнитное поле электромагнита 7, вращающееся вокруг вертикальной оси

ОУ в направлении, противоположном вращению полости 4, причем на расплав воздействуют роликам, а точку падения 6 струи 2 перемещают вдоль образующей изложницы 5, изменяя вели- 5 чину напряженности магнитного поля электромагнита 7 синхронно с изменением гидростатического давления Р в сопле 3.

Для осуществления способа предло- Щ жено устройство, содержащее станину

8, карусельную центробежную изложницу 5, литейное сопла 3 с питающими литейными каналами 9 и 10 и литейные ковши 11 и 12 с регуляторами 13 и „ g$

14 гидростатическага давления расплава. Литейное сопла 3 расположено внутри неподвижного полого вертикального вала 15 с маховиком 16 на нижнем конце, саосного карусельной центробежной изложнице 5. На маховике 16 установлены диаметрально противоположно поворотные относительно горизонтальных осей 17 телескопические рычаги 18 и 19 с приводами 20 и размещен центрально электромагнит 7,MBI нитные силовые линии которого перпендикулярны соплу 3. На свободном конце каждого рычага 18 и 19 одет бочкообразный прокатный ролик 21,по верхность которого соприкасается с . полостью 4 карусельной центробежной изложницы 5, а ось лежит в одной плоскости с осью вертикального вала

15. Сопла 3 и изложница 5 подключены к источнику постояннага тока 22

О. (для этого сопла 3 изолируют электрически от массы всего устройства, а изложница 5 через массу соединена со станиной 8), электромагнит 7,приводы 23 поворотных телескопических

5 рычагов 18-19 и регуляторы 13 и 14 гидрастатическога давления расплава подключены к выходу генератора 24, модулированного па амплитуде переменного тока. устройство для получения оболочки из расплава работает следующим образом.

Карусельная центробежная изложница 5 вращается на валу 25. По литей" ным каналам 9 и 10 из литейных ковшей 11 и 12 пад гидростатическим дав" лением, регулируемым регуляторами

13 и 14, в сопла 3 поступают расплавы..Они смешиваются в сопле 3 .и выходят из него в виде струи 2. Струя ударяется а изложницу 5 и через нее начинает протекать электрический ток от источника 22. Через электромагнит 7 проходит ток ат генератора

24. Струя 2 отклоняется ат вертикали ОУ пад действием магнитогидродинамических сил на угол, величина которого определяется напряженностью магнитного поля электромагнита 7, значением тока, протекающего через струю

2 и, кроме тога, зависит от скорости вылета струи 2 из сопла 3. Угол отклонения рычагов 18 и 19 задается приводами 23, питаемыми ат генератора 24. Если генератор 24 дает напряжение, амплитуда которого модулирована по синусоиде, то точка 6 падения струи 2 сканирует вместе с роликом

21 па изложнице 5. При вращении маховика 16 вокруг вала 15 вращаются электромагнит 7 и рычаги 18 и 19.Поэтому струя 2 описывает фигуру, напоминающую в своей средней части конус. Вращают маховик 16 по часовой стрелке (если смотреть на ось ОУ сверху), т.е. в направлении, противоположном направлению вращения иэлож876?76 ницы 5. Частицы струи 2 имеют определенную линейную "скорость вдоль струи.

Так как струя описывает конус, то она в нижней части изгибается в плоскости, касательной к конусу и попадает под ролик 21. Угловые скорости вращения OJ и Фо изложницы 5 и струи

2 противоположные, поэтому линейные скорости ч частиц струи 2 относительно поверхности изложницы 5 в точке падения 6 уменьшаются, вследствие чего струя 2 не распадается на мелкие капли.

Из гидродинамики известно, что скорость вытекания струи из сопла

Ч=4- (2) . 8

15 где ч — скорость, м/сек, д — ускорение свободного паде", ния, м/сек

2. р — гидростатическое давление в сопле 5, н/м

2 °

Э

d — удельный вес расплава, н/м

Линейная скорость v конца струи

2 в случае, если бы она не истекала из сопла, а представляла бы собой жесткую изогнутую по форме струи про- 25 волоку. ф (О) где; r †. расстояние от конца струи 2, т.е. от точки падения 6 струи 2 до 3ц вертикальной оси ОУ, м.

Условие наименьшего дробления струи 2 будет

Ч = У (4)

Из алгебраических выражений 2-4 получаем, что .2(+ )

Р- © ()

Однако в процессе сканирования струи 2 по изложнице 5 чд уменьшает- ® ся до нуля, когда струя 2 падает на изложницу по вертикали. Поэтому,согласно (5), Р = О, и струя отсутствует. Чтобы этого не произошло, нужно, чтобы давление P не уменьшалось ниже 45 экспериментально определяемого давления Р, при котором струя еще непрерывна. С учетом этого и выражения (5) получаем формулу (1), указывающуЬ, как нужно согласовывать техноло-$Q гические параметры Р,(6,ц)ои Р, с геометрическим параметром r оболочки

1 для того, чтобы струя 2 разбивалась при падении на изложницу в наименьшей . стерени (что, в свою очередь, способ- стает снижению пористости оболочки, увй кчению ее прочности).

Синхронизовав сканирование роликов 21 и струи 2 с изменением,Р путем экспериментального подбора токов, фф идущих от генератора 24 в электромагнит 7, регуляторы 13 и 14 давления расплава и приводы 23, получают оболочку 1. Ролики 21 прижимаются к оболочке 1 центробежной силой и пружи- Я ной, например, расположенной между частями и торцами свободных концов телескопических рычагов 18 и 19.Поэтому прокатка струи 2 осуществляется по мере ее падения на оболочку 1.

Если нужно нарастить в оболочке

1 утолщенный поясок, например у верхней кромки, то токи от генератора 2 изменяют в меньших пределах. Тогда сканирование струи 2 и рычагов 18 и

19 осуществляется в меньших пределах и оболочка 1 утолщается у верхнего края.

Пример. Способ получения оболочки из расплава испытан на устройстве со следующими параметрами.

Изложница 5 стальная, охлаждаемая за счет кипения воды, залитой в промежуток между ее стенками, с полостью, имеющей в качестве образующей параболу

2. у = 0,01х

Изложница 5 хромирована и полирована. Высота полости Оу = 100 мм, ра-: диус по верхнему периметру ОХ

100 мм. Изложница 5 установлена на валу 25 электромотора 26 постоянного тока с номинальной мощностью

280 Вт при 1200 об/мин.

Литейное сопло 3 выполнено из алундовой термопарной соломки с двумя параллельными каналами 9 и 10 диаметром 1,3-1,5 мм каждый. Сопло 3 продето верхним концом сквозь дно алундового тигля по его оси, разделенного алундовой меридиальной перегородкой на две части: левая образует литейный ковш 11, правая — ковш 12.

В ковш 11 налит до верха алюминий, в ковш 12 — кадмий (на треть высоты ковша). Верхний конец сопла 3 заглушен, на расстоянии 10 мм от верхнего края алмазной пилой сделано два поперечных распила: один, левый, соединя-, ет канал 9 с расплавом алюминия;второй, правый, соединяет канал 10 с расплавом кадмия. Объем тигля—

1,5 л. Тигель вставлен в герметичный стальной стакан, засыпанный футеровкой из окиси алюминия. Внутри футеровки проходит нихромовый нагреватель мощностью в 2 кВт. Герметизация ли" тейного сопла с ковшами 11 и 12 осуществлена шамотной глиной на жидком стекле. Футеровка сверху также залита . жидким стеклом и обожжена при

1200 С.

Все литейные поверхности тщательно очищены от пыли.

В крышку стального стакана вварена стальная трубка диаметром 10 мм, соединяющая полость стакана через электромеханический газовый редуктор (служащий в качестве регулятора гидростатического давления 13 и 14 расплавов) с баллоном, наполненным аргоном. К крышке стального стакана подсоединена через игольчатый кран так876276

10 же трубка, идущая от форвакуумного насоса.

Сопло 3 расположено в полости вала 15 (изготовленного из немагнитной трубки из нержавеющей стали), теплоизолировано от него асбестовым шнуром. На сопло намотана по всей его длине нихромовая спираль, защищенная шамотной глиной на жидком стекле от разъедания асбестом. На нижний конец сопла одет колпачок, изготовленный из монокристалла окиси магния с отверстием диаметром 0,5 мм для формирования струи 2. Вал 15 зажат в станине 8. На станине 8 укреплен и стакан с литейными ковшами 11 и 12.

На валу 15 насажен на шарикопод- 15 шипниках силуминовый маховик 16 (диаметр 200, толщина 23 мм),с фрик. ционным приводом 27 и электромотором

28 постоянного тока мощностью 280 ат (при 1200 об/мин).Электромотор 28 ук- 20 реплен на станине 8. На шейке 29 маховика 16 прилиты цапфы с осями 17 (диаметр 10 мм), на которые одеты втулки телескопических рычагов 18 и

19. Внутри втулок проделаны каналы с квадратным сечением. В них вставлены свободные койцы (сечение 15 х х 15 мм ), изогнутые под прямым. углом.

На двух свободных концах 15 насажено на шарикоподшипниках по одному ролику 21. Ролик изготовлен из чугун- ной сферы диаметром 30 мм, усеченной у полюсов. Когда рычаги 18 и 19 опускаются, ролики приближаются друг к другу почти в плотную, за счет этого уменьшается до минимума центральная зона изложницы 5, в которой не осуществляется прокатка ("слепая" эона).

Для устранения налипания расплава на поверхность роликов 21 нанесе- 40 но покрытие из карбида кремния. Оно нанесено при 1200 С в среде метилтрихлорсилана с водородом и отполировано алмазной пастой.

В роликах имеются каналы диамет- 45 ром 3 мм, параллельные осям роликов

Через эти каналы продувается гаэ, всасываемый турбинкой, укрепленной . на торце ролика и вращающейся при вращении самого ролика. Газ охлажда- О ет ролики и шарикоподшипники. Один иэ роликов прокатывает кристаллиэую-. щийся расплав сразу после падения расплава на изложницу 5, а другой, диаметрально противоположный первому, предназначен для чистовой прокатки металла.. Кроме того, он нужен для балансирования всей системы.

На маховике 16 укреплено также два привода. Привод состоит из реверсивного двигателя мощностью в 10 Вт, Щ кинематически связанного через червячную передачу с толкателем телескопического рычага 18-19.

На маховике 16 укреплен также электромагнит 7 с диаметром полюсов д

30 мм, катушками в 1000 ампер-витков, расстоянием между полюсами 5 мм. Для того, чтобы катушки не мешали движе". нию рычагов 18-19, ярмо железного сердечника электромагнита удлинено, а катушки укреплены диаметрально противоположно на маховике 16., Источник постоянного тока 22 (выпрямитель 6 В, 1 A) подсоединен одной клеммой к станине 8 (провод 30), а другой клеммой — к расплаву (провод

31).

Генератор 24 дает выпрямленное напряжение до 30 В при токе до 1 A синусоидальной формы с регулируемой частотой в пределах 0,01-10 Гц. Приводы и катушки электромагнита 7 последовательно подсоединены через контактные кольца (укрепленные на шейке

29 маховика 16). K выходу генератора

24. Электромеханический газовый редуктор, служащий регулятором 13-14 гидростатического давления расплава, также подсоединен с выходу генератора 24 параллельно электрической цепи с приводов и электромагнита 7.

Устройство работает следующим образом.

Загружают куски алюминия и кадмия в литейные ковши 11-12 (в левую и правую половины тигля).

Затем продувают систему сжатым воздухом для удаления пыли и гермети" зируют стальной стакан, в котором расположен тигель. Продувают систему аргоном. Разогревают ковш 11-12 и сопло 3. При появлении капель кадмия на конце сопла включают форвакуумный насос и создают давление .в ковшах

11-12, при котором кадмий не выливается из сопла 3. Доводят температуру до 900@C. Удаляют из изложницы 5 затвердевшие капли кадмия.

Раскручивают с помощью электромотора 26 изложницу 5 до частоты вращения в 800 об/мин, а маховик 16 с помощью привода 27-28 до 300 об/мин (в противоположную сторону). Ролики

21 вначале процесса максимально сближены друг с другом. Выключают форвакуумный насос и увеличивают вручную давление аргона до тех пор, пока появится непрерывная струя 2 (в нашем случае избыточное давление

Р, = 2 кг/смР = 20 ° 104 н/м ) .Включают выпрямитель 22 и доводят ток через струю до 0,15-0,16 А (меньшие токи нежелательны, ибо струя сильно остывает в полете. При больших токах струя дробится на капли за счет магнитогидродинамических сил. Значение тока через струю выбирают экспериментально с учетом упомянутых двух причин. Значение токов меняются,если изменить диаметр струи, гаэ в изложнице, скорость полета струи, состав расплава). Включают генератор

24 на частоту 0,5 Гц и, плавно меняя ее, добиваются, чтобы витки твердею876276

12 щего расплава ложились на изложницу

5 рядом друг с другом. Чем выше частота генератора 24, тем реже ложатся витки. При частоте 5 Гц наше устройство лабораторного типа не успевает следить эа этой частотой из-за инер"

5 ционности рычагов 18-19 с роликами 21.

Отрегулировав частоту тока, регулируют его амплитуду до тех пор,пока струя и ролики будут иметь амплитуду качания, доходящую почти до верхнего края полости изложницы 5 ° Амплитуду тока регулируют совместно с подстройкой регулятора 13-14.

Максимальное давление P аргона в системе составляло 4 кг/см . Если

2 его превышали, то струя 2 при ударе об изложницу 5 сильно раэдроблялась.

Объемное содержание компонент в струе 2 расплава отрегулировали заранее, вдвигая в канал 10 кварцевое 20 волокно на определенную длину и изменяя таким образом сопротивление канала. Однако в устройстве заводского типа целесообразно брать два отдельных ковша с раздельным регулированиемд давления аргона с помощью двух регуляторов 13-14.

Отрегулировав устройство, ведут процесс, пока толщина оболочки 1 не достигнет эапланируемой величины.

После этого устройство останавливают, производят операции в обратном порядке. Изложницу 5 снимают с вала

25, вытаскивают из устройства, переворачивают, вытряхивая из нее отливку. Затем изложницу 5 устанавливают на место, заливают в ее каналы охлаждающую воду и начинают производство новой оболочки.

Рассчитаем некоторые параметры процесс по опыту получения оболочки 4() из расплава алюминий-кадмий.

Согласно выпажению (2), минимальная скорость струи 2 2 о ю Ф „<

4-2.10 45

Максимальная скорость истечения „/ Ю 4О О =14м сек

42.1О

При вычислении подставляли в (2) ур плотность с -= 4,2 г/см = 42 ° 10 и/м .

Это плотность, определенная экспериментально при изучении полученной на установке оболочки.

Согласно выражению (3), максималь- 5 ное значение скорости при г 100 мм будет

q.=(> ов мин+зооов!мин)ж -c«o<>

4 Ъ

= .уф в1сей

-40

Следовательно, выражения (1) и (4). выполнены на краю оболочки 1 (при наибольших r). Поэтому слоистый материал оболочки 1 должен быть наиболее прочным у верхнего края оболочки.

Выла получена оболочка толщиной стенки в 5 мм. Она была разрезана на образцы для исследования. Оказалось, что прочность на разрыв материала у краев оболочки равна 20 кг/мм в центральной части — 12 кг/мм, в средней — 15 кг/мм .

Следовательно, с точки зрения технологии желательно увеличивать как

l&p, так и сю. Это нельзя бйло сделать из-за перегрева подшипников роликов 21, скорость вращения которых при c6 + Ф =. 2 1Г 1100 доходила до

15000 об/мин. Применяя более интенсивное охлаждение и увеличивая диа" метр роликов 21" можно увеличить

М + Мои получить более прочные .оболочки. Однако,и достигнутые значения . прочности (20 кг/мм ) в два раза превосходят прочность биметаллов алюминий-кадмий и приближаются к прочнос" ти материала, получаемых по способу прокатки пакета фольг.

Способ получения оболочки иэ расплава и устройство для его осуществления позволяют увеличивать прочность оболочки в 1,5-2 раза путем обеспечения ей слоистости.

Оболочка, полученная на опытном образце устройства, имеет форму о6текателя, поэтому способ и устройство могут быть применены для производства обтекателей (или бронированных колпаков) из технологически более трудных, .чем алюминий-кадмий, материалов.

Формула изобретения

1. Способ изготовления отливок, включающий подачу свободной струи расплава из литейного сопла в полость вращаемой центробежной излож-. ницы и перемещение струи расплава вдоль образующей изложницы, о т л ич а ю шийся тем, что, с целью повышения прочности отливок путем, обеспечения слоистости отливок, струю составляют иэ разнородных расплавов, пропускают вдоль нее ток, подают ее в полость изложницы через горизонтальное магнитное поле, вращаемое вокруг вертикальной осн в направлении, противоположном вращению центробежной изложницы, причем на расплав в изложнице воздействуют роликом и изменяют величину напряженности магнитного поля синхронно,с изменением гидростатического давления в сопле по соотношению д UI No) 9 „+Ро где P — гидростатическое давление

s сопле;

3..

d " удельный вес расплава,н/м

876276 св и сюо

О расстояние от точки падения струи до вертикальной оси, м ускорение свободного падения, м/с ; угловые скорости вращения полости и струи расплава соответственно, рад/с; гидростатическое давление нарушения непрерывности струи, н/м .

2. Устройство для осуществления способа по п. 1, содержащее станину, центробежную изложницу с приводом, литейное сопло с питающими литейными каналами и литейные ковши с регулято- рами гидростатического давления рас-. плава, о т л и ч а ю щ е е с я тем, что оно снабжено неподвижным полым вертикальным валом, соосным центробежной изложнице с маховиком на ниж- 20 нем конце и литейным соплом, расположенным внутри полого вала, электро.магнитом, источником постоянного тока, генератором модулированного по амплитуде переменного тока и поворот- ными относительно горизонтальных осей телескопическими рычагами с . приводами, установленными диаметрально на маховике, при этом на свободном конце каждого рычага установлен бочкообразный ролик, контактирующий с центробежной изложницей, причем литейное сопло и центробежная изложница подключены к источнику постоянного тока, а электромагнит, приводы поворотных телескопических рычагов и регуляторь| гидростатического давления расплава подключены к выходу генератора модулированного по амплитуде переменного тока.

Источники информации, принятые во внимание при экспертизе

1. Копань В.С., Лысенко А,В. О механических свойствах многослойных композиций на основе алюминия, меди, олова и кадмия.".- "Физика металлов и металловедение",1970, М 3, т. 29, с.663.

2. Авторское свидетельство СССР

Р 384613, кл. В 22 0 7/02, 1974.

3. Авторское свидетельство СССР

9 420386, В 22 0 13/02, 1974.

4. Авторское свидетельство СССР

Ъ 404551, кл. В 22 0 3/02, 1974.

ВНИИПИ Заказ 9448/11

Тираж 872 Подписное

Филиал ППП Патент, г.ужгород, ул.Проектная,4