Стан для прокатки порошка

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

О. А. Катрус и А. В. Алешина (71) Заявитель

Ордена Трудового Красного Знамени институт пробле материаловедения АН Украинской ССР (54) СТАН ДЛЯ ПРОКАТКИ ПОРОШКА

Изобретение относится к порошковой металлургии, в частности к станам для прокатки порошка, и предназначено для производства полуфабрикатов, например, лент, прутков и фасонных профилей из металлических порошков, а также может быть использовано при изготовлении полуфабрикатов из неметаллических порошков; например, при гранулировании удобрений, сва-, рочных флюсов и других материалов.

Известен стан для прокатки порошка, включающин станину, горизонтальные валки, питающий ролик, клапан и системы регулировки. Подача порошка в зону деформации происходит принудительно при помощи питающего роллса.

Зазор между валками, а следовательно, и толщина проката регулируется клапаном с по15 мощью пневмоцилиндра (11.

Однако данное устройство не обеспечивает равномерное поступление порошка в зону деформации, что не позволяет получать равно20 плотный прокат с высокой производительностью в системах непрерывного технологического цикла: Подача-прокатка порошка — получение проката.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является стан для прокатки порошка, включаю1ций прокатные валки и расположенное на них бункерное устройство с загрузочной и питающей зонами (2).

Подача порошка в зону деформации происходит самопроизвольно, под действием гравитации. Валки имеют выточки, в которых за счет сил трения перемещаются ограничивающие брусы, наличие которых позволяет производить прокатку с боковым сжатием получаемой полосы.

Однако известное устройство также не обладает высокой производительностью и не . позволяет обеспечить равномерность распределения плотности а, соответственно, и физико-меха. нических свойств по ширине и длине проката.

Цель изобретения — повышение производи. тельности процесса прокатки и обеспечение равномерности подачи порошка к валкам.

Поставленная цель достигается применением стана для прокатки порошка, включающего прокатные валки и расположенное на них бун876304

20 керное устройство с загрузочной и питающей зонами, при этом бункерное устройство и валки выполнены в виде единой герметичной емкости, бункерное устройство выполнено в виде корпуса с размещенной между загрузочной и питающей зонами напооной камерой, причем последняя снабжена направляющими планками и патрубком для соединения с системой сжатого воздуха, а питающая зона выполнена высотой

0,4 — 1,2 от диаметра валков. IO

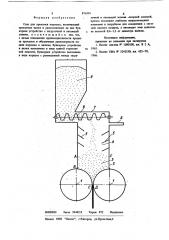

На чертеже изображен общий вид прокатного стана для прокатки порошка.

Стан состоит из прокатных валков 1 и бункерного устройства, выполненного в виде корпуса 2 с питающей зоной 3, напорной камерой

4 с направляющими планками 5 и патрубком 6 для соединения с системой сжатого воздуха.

Корпус 2 включает также загрузочную зону 7 с горизонтально расположенным шнеком

8 и питателем 9.

Корпус бункерного устройства и прокатные валки выполнены в виде единой герметичной емкости, минимальный зазор по периметру

ВС0Е между корпусом 2 и прокатными валками 1 должен быть 40,1 мм.

Герметичность обеспечивает постоянный и равномерный подпор порошка к валкам.

Внутренняя поверхность всей питающей зоны 3 плотно покрывается войлоком или другим материалом, обеспечивающим высокий коэффициент трения между стенками зоны и порошком, заполняющим ее. Высота питающей зоны при толщине бункера, равной диаметру валков, должна находиться в пределах (0,7—

1,2) О, где 0 — диаметр валков, и (0,4 — 1,0) О при толщине бункера, равной половине диаметра (отсчет ведется от линии центров валков).

При высоте питающей зоны менее (0,4—

0,7) О наблюдается прорыв газа. Увеличение питающей зоны сверх (1 — 1,2) 0 приводит к росту потерь давления на трение порошка о 4О стенки питающей зоны и к снижению коэффициента полезного действия избыточного давления.

Направляющие планки 5 обеспечивают рав-! номерную засылку порошка в питающую зону 45 и постоянство уровня порошка в ней, что явля,ется главным условием для обеспечения равно.мерности подпора порошка к валкам в питающей зоне.

Угол наклона планок к стенкам бункера должен быть менее 30 ; величина угла выбрана из условия предотвращении образования сводов из порошков на поверхности планов (для большинства порошков это условие реализуется при угле наклона планок к стенкам бункера 30 ).

Установлено, что при длине планок, равной

0,5 О, и высоте напорной камеры, равной 1,5 О, наиболее равномерное поступление порошка в питающую зону происходит при расстоянии между планками (по стенке бункера) (0,4—

0,5) О. Патрубок 6, расположенный выше середины напорной камеры, обеспечивает равномерный подпор порошка к питающей зоне 3. При расположении патрубка ниже середины напорной камеры в некоторых случаях наблюдается прорыв газа через питающую зону в момент пуска стана, Работа стана осуществляется следующим образом.

Порошок из питателя 9 с помощью горизонтального шнека 8 подается в питающую зо-. у 3.

Планки 5 обеспечивают равйомерный поток порошка в питающую зону. После заполнения, питающей зоны в напорной .камере 4 создается давление сжатого воздуха 3 ати и включаются приводные валки .1. Одновременно происходит догрузка питателя 9. Скорость поступления; порошка в питающую зону в стационарном режиме равна производительности прокатного стана. Скорость вращения загрузочного шнека должна бып синхронизирована со скоростью прокатки таким образом, чтобы уровень rioporrrка поддерживался постоянным и не превышал питающей зоны. Сжатый воздух напорной камеры давит на поверхность A3F порошка; что обеспечивает равномерный подпар порошка к валкам.

Такое сочетание прокатных валков с бункерным устройством при постоянстве давления в напорной камере обеспечивает равномерный подпор порошка к валкам, чем достигается равномерное распределение плотности по длине и ширине, Повышение производительности и эффектив-. ности процесса прокатки достигается повышением верхней критической скорости прокатки, возникающим за счет дополнительного давления на порошок, Кроме того,. е целью повышения равноплотности проката по его ширине, увеличение подпора на краях проката в сравнении с центральной частью приводит к выравниванию плотности па ширине проката. В этом случае прокатный стан может включать в себя несколько герметичных корпусов, оптимальным сочетанием которых является наличие трех.

Каждое бункерное устройство выполнено аналогично устройству, представленному на чертеже. В напорных камерах давление сжатого воздуха регулируется независимым методом, причем так, что для обеспечения равномерности распределения плотности по ширине проката давление в крайних напорных камерах поддерживают в 1,5 — 2 раза выше, чем в центральной камере, что приводит к значительному выравниванию плотности lro ширине проката.

876304 6 зочной и питающей зонами .впорной камерой, причем последняя снабжена направляющими планками и патрубком для соединения с системой сжатого воздуха, а питающая зона выполнена высотой 0,4 — 1,2 от диаметра валков.

Стан для прокатки порошка, включающий прокатные валки и расположенное на них бункерное устройство с загрузочной и питающей зонами, отличающийся тем,что, с целью повышения производительности процесса прокатки и обеспечения равномерности подачи порошка к валкам, бункерное устройство и валки выполнены в виде единой герметичной емкости, бункерное устройство выполнено в виде корпуса с размещенной между загруI

ВНИИПИ Заказ 9449/12 Тираж 872 Подписное

Филиал ППП "Патент", г.ужгород, ул.Проектная,4

Формула изобретения

Источники информации, принятые во внимание при зкспертизе

1. Патент Англии Р 1080108, кл. В 2 А, p 1965.

2. Патент США Р 3242530, кл. 425-79, 1966.