Устройство для обработки отверстий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалнстических

Республик (61) Дополнительное к ввт. свид-ву(2Z) Заявлено 0482.80 (21)2878754/25-08 (51)М. КЛ.

В 23 В 47/00 с присоединением заявки Йо(23) Приоритет—

Государственный комитет

СССР по дедам изобретений и открытий

Опубликовано 30.1081, бюллетень No 40

Дата опубликования описания 30.1 081 (53) УДК 622..952.

5 (088. 8) Челябинский политехнический институт им. Ленинского комсомола витель (54) УСТРОЙСТВО ДЛЯ ОВРАБОТКИ ОТВЕРСТИЙ

Изобретение относится к машино-. строению и может быть использовано при обработке отверстий при сверлении, эенкеровании и т.д.

Известно пневматическое устройство для перемещения шпинделя сверлильного станка, представляющее собой нежесткий привод перемещения и состоящее из пневмоцилиндра с поршнем, на конце которого установлена зубчатая рейка, входящая в зацепление с шестерней, закрепленной на одном валу с реечной шестерней перемещения шпинделя станка (1).

При работе известного устройства наличие осевых люфтов в кинематической цепи привода перемещения пиноли не исключает самоэатягивания инструмента в деталь на выходе из обрабатываемого отверстия. Известно, что пфи сверлении сквозных отверстий, когда сверло подходит к выходу из отверстия, сопротивление материала детали уменьшается, сверло резко опускается, захватывает большой слой материала и, заклиниваясь, может сломаться. Кроме того, на входе инструмента в деталь, например при обработке отверстий с наклонным входом,данное устройство не исключает

,осевых колебаний шпинделя с инстру,ментом, обусловленных наличием зазоров в кинематической цепи подач станка. Указанные колебания снижают . .стойкость инструмента. В свою очередь„ ,повышение стойкости приводит к снижению производительности обработки.

Цель изобретения — повышение жесткости системы станок — приспособление — инструмент - деталь (СПИД) и, соответственно, повышение стойкости инструмента и производительности обработки отверстий, а именно предотвращение поломки инструмента при обработке нетехнологичных .отверстий, например, с наклонным входом,. неполных отверстий и т.д. и при выходе инструмента из обрабатываемой детали.

Указанная цель достигается тем, 20 что устройство для обработки отверстий, включающее нежесткий привод подачи шпинделя, снабжено дополнительным приспособлением для исключения осевых колебаний, корпус которого, жестко закреплен на станке, а оправ-. ка — на пиноли шпиндельной бабки, зри этом радиальный копир дополнитель- ного приспособления, установленный

- в корпусе с возможностью вращения, ЗО выполнен в виде внутреннего профиль 876326

Для повышения жесткости системы

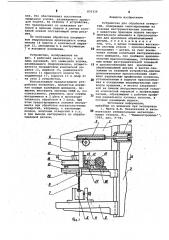

СПИД устройство оснащено дополнительным приспособлением. Последнее 40 снабжено радиальным профильным кулачком 11 (фиг.1 и 2) и конической оправкой 12, переходящей в цилиндрическую, причем радиальный кулачок 11 установлен в корпусе 13 45 и оснащен индивидуальным приводом вращения, а коническая оправка 12 жестко закреплена на пиноли 14 инст.— рументальной головки 1 (фиг. 1) и имеет профильные пазы, образующие gp с рабочим профилем радиального кулачка 11 (фиг. 1 и 2) полости, в которых размещены шарики 15. Индивидуальный нривод вращения радиального кулачка 11 может быть выполнен,. например, в виде червячной передачи, состоящей из червячного колеса 16, установленного посредством подшипника

17 в корпусе 13 и имеющего расточку для крепления радиального кулачка

11, и червяка 18, установленного на 60 корпусе 13 посредством двух опор 19 и связанного с двигателем вращательного действия (не показан).

В зависимости от конфигурации и размеров обрабатываемых деталей 5 65

55 ного кулачка и снабжен индивидуальным приводом, а оправка снабжена осевыми профильными лазами, причем в полостях, образованных пазами оправки и рабочим профилем кулачка установлены шарики.

Такая конструкция позволяет повысить жесткость системы СПИД, т;е. исключить осевые колебания шпинделя с инструментом путем предварительного силового замыкания кинематической цепи подач станка, Это способствует нагружению механизма подачи до начала обработки и обеспечивает осевое перемещение шпинделя беэ люфтов, по строго заданному закону подачи.

На фиг. 1 изображено устройство для обработки отверстий, общий вид, с.закреплением дополнительного приспособления на станине; на фиг.

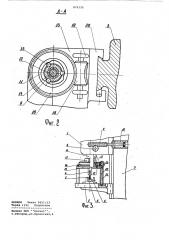

2 — разрез А-А на фиг. 1; на фиг.

3 — вариант установки дополнительного приспособления на столе устройства.

Устройство для обработки отверстий (фиг. 1) состоит из инструментальной головки 1 и стола 2, cMoH- тированных на станине 3-, и приспособления 4 для крепления обрабатываемой детали 5, жестко закрепленного на столе 2. Для осуществления перемещений инструментального шпинделя б с инструментом 7 инструментальная головка 1 снабжена нежестким приводом, выполненным в виде, например, гидропривода, в состав которого входят шестерня 8, зубчатая рейка 9 и гидроцилиндр 10. В качестве нежесткого привода могут быть также использованы груз, пружина, пневмопривод и т.п.

30 и зажимного приспособления 4 корпус

13 дополнительного приспособления может жестко закрепляться либо на станину 3 (фиг. 1) посредством кронштейна 20, либо на стол 2 устройства посредством опор 21 и болтов 22 с гайками 23 (фиг. 3). Последний вариант исполнения устройства предпочтительнее, поскольку в этом случае достигается более высокая жесткость системы СПИД

Расположение дополнительного приспособления между инструментальной головкой 1 и столом 2 выбирается в зависимости от высотных габаритов приспособления 4 и детали 5. При этом настройка устройства осуществляется так, чтобы в конце холостого хода пиноли 14, т.е. когда инструмент 7 находится над поверхностью обрабатываемой детали 5., коническая оправка

12 наименьшим диаметром своей конической части опиралась через шарики

15 на рабочий профиль наименьшего радиуса радиального кулачка 11.

Устройство работает следующим образом.

При включении нежесткого привода подачи пиноль 14 (фиг. 1) посредством гидроцилиндра 10, зубчатой рейки

9 и шестерни 8 совершает холостой ход вместе с закрепленной на ней конической.оправкой 12. Величина холостого хода равна длине цилиндрической части конической оправки 12. В конце холостого хода происходит силовое нагружение привода подачи за счет того, что пиноль 14 посредством своей ,конической оправки 12, шариков 15, радиального кулачка 11, червячного колеса 16, подшипника 17, корпуса

13 и кронштейна 20 замыкается на станину 3. Это обеспечивает выборку люфтов и зазоров в приводе подачи до начала обработки отверстия в. детали 5. Далее включается привод вращения инструментального шпинделя б.

Необходимым и достаточным условием для начала обработки отверстия является включение привода вращения радиального кулачка 11. При этом пиноль

14 вместе с конической оправкой 12 . под действием гидропривода и опираясь на шарики 15 опускается, так как радиальный кулачок 11, вращаясь, дает возможность шарикам 15 перемещаться в радиальном направлении .(от оси пиноли). Таким образом, профилем радиального кулачка 11 может задаваться любой закон рабочей подачи инструмента, в том числе уменьшение подачи, например, при врезании в поверхность детали, на выходе иэ детали, а также вйстой инструмента для отвода стружки из обрабатываемого. отверстия.

Усилие, развиваемое гидроприводом, должно быть по крайней мере на 5% больше осевой составляющей силы реэа876326 ния. Это обеспечивает постоянное замыкание усилия, развиваемого приводом подачи, на станину 3 устройства, что предохраняет от появления зазоров в приводе подачи в,случае колебаний осевой составляющей силы резания.

По окончании обработки посредством гидропривода производится отвод пиноли 14 вместе с конической оправ- кой 12, шпинделем 6 и инструментом

7 в исходное положение.

Устройство, изображенное.на фиг. 3 работает аналогично., с той лишь разницей, что замыкание усилия, развиваемого .гидроприводом, осуществляется посредством конической оправки 12, шариков 15, радиального кулачка 11 червячногб колеса 16, подшипника 17, корпуса 13 и опор 21 на стол 2 устройства.

Использование предлагаемого устройства позволяет, полностью,исключая осевые колебания шпинделя, повысить жесткость системы СПИД и, соответственно„ увеличить срок службы ,инструмента в 2. раза и производительность обработки в 3 раза. При этом предотвращаются поломки инструмента при обработке нетехнологичных отверстий, например, с наклонным входом, неполных отверстий и т.п. и при выходе инструмента из обрабатываемой детали..

Формула изобретения

Устройство для обработки отверстий, содержащее смонтированные на станине инструментальную головку

5 с нежестким приводом подачи инструментального шпинделя и приспособление.для крепления обрабатываемой детали, о т л и .ч а ю щ е е с я тем, что, с целью повышения жесткости системы станок - приспособление инструмент — деталь за счет исключения осевых колебаний инструментального шпинделя, оно снабжено дополнительным приспособлением, установленным между инструментальной головкой

f5 и приспособлением для крепления обрабатываемой детали и жестко связанным со станиной устройства, причем дополнительное приспособление снабжено радиальным профильным кулачком, gg установленным в корпусе приспособления и оснащенным индивидуальным приводом вращения„ и жестко закрепленной на пиноли инструментальной головки конической оправкой с.профильными пазами, образующими с рабочим профилем радиального кулачка полости, в . которых размещены шарики..

Источники информации, принятые во внимание при экспертизе

1. Малов A.Í..Ìåõàíèçàöèÿ и авто30 матиэация универсальных метаялорежущих станков. М., . Машиностроение, 1969, рис. У-44.