Способ изготовления гипсовых изделий

Иллюстрации

Показать всеРеферат

О П И С А Н И Е < 876639

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскин

Социалистическин

Республик (61) Дополнительное к авг. свид-ву (22)Заявлено 04.0) 80 (21) 2866509/29-33 с присоединением заявки М— (23) Приоритет—

Опубликовано 30.10.81. Бюллетень K 40

Дата опубликования описания 30 .1О .81 (53)M. Кл.

С 04 В 41/30

F 26 В 3/34

@нударстнвнны11 квинтет

СССР ав денни нзебретеннй н втнрытнй (53) УДК 666.914 (088. 8) .(О. А. Кремнев, И. M. Пиевский, М. А. Хозяинов, M. Е. Пекерман и 10. Н. Крючков (72) Авторы изобретения с

Опытное конструкторско-.технологическое бюро по интенсификации тепломассообменных процессов Института ! технической теплофизики АН Украинской CCP (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ

26

Известен также способ изготовления гипсовых изделий, при котором через отформованные изделия после их затвердевания пропускают ток предель/

Изобретение относится к производству гипсовых строительных материалов и гипсовых форм.

Известен способ изготовления иэделий, преимущественно теплоизоляционных, включающий формование в закрытых пресс-формах, снабженных дренажным патрубком.

При пропускании электрического тока через изделие давление и темпераt0 тура в пресс-форме повышается за счет парообразования, Неиспарившаяся вода механически удаляется при сбросе давления через дренажный патрубок путем ее вытеснения расширяюпп мися парами в

15 направлении поверхности изделия. Остаточную влагу удаляют путем вакуумирования иэделия за счет аккумулированного тепла 1 ).

2 ной плотности порядка 0,05-0,1 А/см в течении 0,5-1 мин для нагрева мате» о риала до 00 — 120 С и удаления основного количества влаги в капиллярно жидком состоянии, а досушку до заданной влажности производят теплом аккумулированным в материале f2).

Однако при этих способах производства использование электроэнергии для нагрева материала и поддержания давления паров в нем оказывается неэкономичным, несмотря на механическое удаление части влаги. Стоимость электроэнергии превьппает стоимость газа, необходимого для конвективной сушки, Кроме этого, дальнейшая интенсифика-. ция по данному способу невозможна, так как при более высоких температу" рах нагрева происходит термическое разложение гипса, что снижает прочность материала. Теоретически переход кристаллов изделия из состояния CaSOyx х 2Н О (изделие) в состояние 2СаЯОу х х HgO (обезвоженный гипс) происходит

8766

45 интенсивно при темпер атур е выше 1 10 С.

Хотя при последующем охлаждении до влажной атмосфере к гипсу вновь присоединяется вода, однако ввиду

5 перекристаллизации, прочность гипса уменьшается в 1,5-2 раза.

Кроме того, при этом способе посI ле твердения гипса происходит максимальное увеличение плотности материала, сопровождающееся сужением и частичным закрытием .пор в структуре материала перед действием давления, что снижает возможность вытеснения наибольшего объема жидкой влаги.

Наиболее близким к предложенному техническому решению является способ производства гипсовых изделий, включающий приготовление гипсовой композиции с подогревом до 35-40 С, формо-. и ванне из нее иэделий, распалубку и конвективную сушку в конвейерной су— шилке (31.

Недостатки этого способа заключаются в длительности процесса сушки, больших затратах тепла на испарение влаги, невозможности полной автоматизации производства. Кроме этого, наблюдается понижение прочности изделий на поверхности при применении тепо 30 лоиосителя выше 65 С.

Цель изобретения — интенсификация процесса сушки при снижении энергозатрат.

Поставленная цель достигается тем, что в способе производства гипсовых изделий, включающем приготовление гипсовой композиции с подогревом до 4080 С, формование из нее изделий, распалубку и сушку их, после распалубки иэделия подвергают продувке воздухом

40 пдд давлением 3-15 атм до окончания отделения свободной воды, Дальнейшую сушку до заданной влажности производят при обдуве воздухом за счет тепла, аккумулированного в материале изделия или при подогреве о воздухом до 80 С ° Вытеснение свободной воды из гипсового изделия воздухом под давлением заключается в том, что в период, когда прочность изделия не достигает максимальной величины, структура материала содержит большее количество свободной воды и открытую связь между заполненными водой порами и поэтому обработка давлением наиболее эффективна. Предварительное нагревание гипсовой композиции дб 40-80 С в предлагаемом способе, не вызывая

19 4 уплотнения материала к моменту обработки давлением воздуха, способствует более быстрому вытеснению воды, так как с повышением температуры вязкость воды уменьшается, а также уменьшается количество свободной воды, энергетически связанной с внутренней поверхностью гипсового материала. Кроме того, тепло, израсходованное на предварительное нагревание, затрачивается в дальнейшем на досушку изделий.

Интервал температуры предварительного нагрева выбран оптимальным. Понижение температуры удлиняет время обработки давлением, а повышение температуры увеличивает энергетически не выгодное испарение с поверхности изделия до обработки давлением, а также ускоряет твердение и ухудшает вытеснение воды. Выбор интервала давлений воздуха в нижнем значении определяется началом вытеснения жидкости, а в верхнем— прочностью гипсового изделия и технологичностью процесса. Увеличение интервала нерационально увеличивает энергоэатраты.

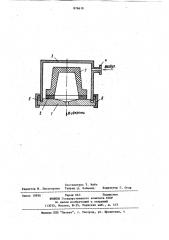

На чертеже показана установка для реализации предлагаемого способа.

Установка содержит основание 1, на котором укреплено уплотнительное резиновое кольцо 2. На основании размещается колпак 3, имеющий патрубок

4 и уплотнение 5. Колпак с основанием скрепляется поворотными соединительными скобами 6, Установка работает следующим образом.

Поворачивают скобы 6, поднимаю колпак 3 и прижимают изделие 7, например, действием собственного веса, к кольцу 2. После установки колпака

3 через патрубок 4 подают воздух под давлением, который воздействует на внешнюю сторону изделия и увеличивает уплотнение между изделием 7 и кольцом 2. Другая сторона иэделия находится при атмосферном давлении. Под влиянием перепада давления жидкость из объема пор в изделии перетекает к внутренней стороне и выливается через отверстие в основании 1. Воздействие давления прекращают, когда оканчивается стекание жидкости.

Пример. Изготавливают гипсовые блоки размером 800 х 400 х 80 мм с начальной влажностью 407, Предварительно.. готовят гипсовую композио цию с нагревом ее до 40 С. Иэ такой

5 876619 6 .массы заливают в форму 6 кубиков для не допустить окончательного твердення испытания на прочность, Эти кубики по гипса до завершения обработки давлеодному через каждые 5 мин испытывают нием, необходимо увеличить давление. на прочность по обычной методике. Pe- При давлении воздуха 12 ати время об зультаты показывают, что максималь- 5 работки давлением составляет, 1,6 мин. ная.прочность гипса для данных усло- После окончания вытекання свободной вий наступает через 8 мин после из- воды производят обдув воздухом для влечения изделия из форма. Поэтому досушки. обработку давлением проводят сразу после формовки. При повышении темпе- 10 В таблице приводятся данные по суш. ратуры нагрева композиции набор проч- ке изделий, изготовленных согласно ности кубиками ускоряется и, чтотбы предлагаемого и известного способов.

Режим сушки и энергозатраты

Прочность

Стоимость обработка давлением воздуха обдув теплоносителем досушка при обдуве те ппоноси предизделий энергии на в ари тел ьный нагрев, С сушку

1-го телем изделия, коп

Предлагаемый

8 ати

I0 мин

80 С

5,5 мин

56 0,92

4 кВт

Известный

150-60 С

50 2,50

35-40

14 ч

0,4 кВт ч

Формула изобретения

Способ изготовления гипсовых изделий, включающий приготовление гипсовой композиции с подогревом до 4080 С, формование из нее изделий, распалубку и сушку их, о т л и ч а юИспользование предлагаемого способа изготовления гипсовых изделий позволяет интенсифицировать процесс сушки, уменьшить расход топлива и снизить стоимость энергии на сушку гипсовых изделий в 2,5 раза, автоматизировать операцию сушки и высвободить соответствующее количество работников. шийся тем, что, с целью интенси40 энергозатрат, после распалубки изделия подвергают продувке воздухом под давлением 3-15 атм до окончания отделения свободной воды.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 428172, кл. F 26 В 3/34, !972.

2. Авторское свидетельство СССР.

У 300733, кл. F 26 В 3/34, 1968.

3. Технология фарфорового и фаянсового производства. Под ред. И.А. Булавина. М., "Легкая индустрия", 1975, с. 358-366.

876619

ЯуЯОСп16

Тираж 663 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж- 35., Раушская наб., д. 4/5

М ь

Заказ 10836

Филиал..ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель Т. Мабо

Редактор М. Лысогорова Техред."А. Бабинец Корректор Г. Orap