Устройство для закалки деталей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

< 876741

Союз Советских

Социалистичвсиих

Республик (Sl ) Дополнительное к авт. свид-ву (22)заявлено )6.03.79 (21) 2736854/22-02 с присоединеиием заявки М (23) Приоритет (51)М. Кл.

С 21 0 1/64

С 21 0 1/44..Государственна кеиитет

ССС ° во.делам иэебрвтеиий и еткрити11

Опубликовано 30. 10. 81. Бюллетень М 40 (53) УДК 621..784.6 (088.8) Дата опубликования описания 02 . 1 1. 81

1 .

H. Г. Денисова, С. Ш. Лян, П. Ф. Андрющенко, Л. К. Думановский, В. М. Лысак и Н. А. Наумоч","=Рубцовский проектно-конструкторский технологйческйи институт тракторостроения

Ги

1 (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ

Изобретение относится к термообработке деталей, преимущественно к поверхностной закалке нагревом в электролите торцов деталей, например упорной шайбы опорного катка ходовой части трактора.

Известен полуавтомат для индукционного нагрева и закалки шайбы, содержащий загрузочный бункер механизм перемещения и вращения изделия индуктор и систему охлаждения (11. то

К недостаткам такого полуавтомата можно отнести заниженную производительность, так как на одной позиции производится нагерв и закалка

1з деталей, сложность конструкции, связанную с необходимостью вращения детали.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство для закалки деталей, содержащее станину, спрейер, нагревательное устройство в виде наружного и внутреннего корпусов с электролитом между. ними и систему циркуляции (2).

Недостатки такой установки .заключаются в том, что для выравнива- ния температуры нагрева нагрев был бы только в местах контактирования струи электролита с изделием) предусмотрено вращение изделия, что ведет к усложнению конструкции устройства, наличию привода, магнитного патрона и центровки изделия.

Цель изобретения — повышение качества термообработки, производительности и надежности.

Указанная цель достигается тем, что известное устройство содержащее бак-станину, спрейер, нагревательное устройство в виде наружного и внутреннего корпусов с электролитом между ними и систему циркуляции его1 снабжено расположенными на корпусах соответственно наружными и внутренними насадками и установленными в полости между корпусами вставками, 876741

Использование предлагаемого устройства для .закалки торцов деталей

45 нагревом в электролите позволяет получать качественную термообработку торца упорных шайб опорного катка трактора. формула изобретения

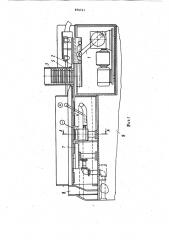

На фиг. 1 показано устройство для закалки торцов деталей нагревом в электролите, общий вид, на фиг. 2разрез А-А на фиг,l.

Устройство для закалки торцов деталей нагревом в электролите состоит из механизма 1 подачи деталей с шибером 2 для выталкивания очередной детали из загрузочного устройства 3, направляющих реек 4, выполненных из ме- 10 ди в виде уголков для обеспечения надежного контакта при нагреве детали и с возможностью свободного перемещения деталей 5 к электролитному нагревательному устройству 6 и к электролитному спрейеру 7. Закаленные детали выбрасываются из устройства по лотку

8. В конструкцию устройства входит также система труб для циркуляции электролита и бак 9 для электролита.

Нагрев деталей под закалку осуществляется электролитным нагревательным устройством 6. Оно представляет собой конструкцию, состоящую из наружного корпуса 10 и внутреннего кор- д5 пуса 11, в образуемом зазоре между корпусами движется поток электролита, поступающий через штуцер 12 под давлением, В зазоре между наружным 10 и внутренним ll корпусами расположены вставки 13, которые имеют отверстия для прохождения раствора электролита, Продолжением конструкции корпуса являются наружная 14 и внутренняя 15 насадки, Наружная 14 и внутренняя 15 насадки изготовлены из фторопласта и служат для придания струе электролита заданной формы. Вставки 13 служат для успокоения потока электролита. Анод

16 подключен к положительному полюсу источника тока и выполнен с.отверстиями для црохождения раствора электролита. Деталь 5 располагается на направляющих рейках 4 над электролит.ным нагревательным устройством 6 с зазордм и подключена к отрицательному полюсу источника тока.

Закалка детали 5 происходит в электролитном спрейере 7 который эаземлен, 50 что позволяет охлаждать деталь 5 электролитом.

Устройство для закалки торцов деталей нагревом в электролите работает следующим образом, Механизм 1 подачи перемещает через

55 заданные промежутки времени шибер 2, который выталкивает очередную деталь

5 из загрузочного устройства 3 на

4 направляющие рейки 4. Направляющие рейки 4 выполнены из меди для обеспечения надежного контакта при нагреве детали и с возможностью свободного перемещения деталей по позициям нагрева и закалки. Таким образом, с каждым ходом шибера 2 детали 5 перемещаются на шаг, равный наибольшему диаметру детали. Далее детали 5 проходят через электролитное нагревательное устройство 6, электролитный спрейер

7 и выбрасываются иэ автомата по лотку 8.

Заданная цикличность работы механизма 1 подачи и шибера 2 осуществляется посредством реле времени и двух конечных выключателей.

Электролит в электролитном нагревательном устройстве, поступая через штуцер 12 под давлением, отверстия во вставках 13 и аноде 16, переливается через край внутренней 15 и наружной

1.4 насадок струей заданной формы, погружая деталь 5 в электролит.

Вытекаемая струя электролита таким образом контактирует с нагреваемым торцом детали 5 и нагревает заданную часть поверхности торца детали 5, Струя из нагревательного устройства 6 выходит высотой 1,0-12 мм, а нагреваемая поверхность детали 5 установлена относительно торца сопла электролитного нагревательного устройства 6 с зазором 5 мм. После того, как торец детали 5 нагревается в электролитном нагревательном устройстве, детали 5 поступает в электролитный спрейер 7 для закалки нагретой поверхности. Спрейер 7 заземлен, что позволяет охлаждать деталь

5 электролитом, Устройство для закалки деталей, содержащее бак-станину, спрейер, нагревательное устройство в виде наружного и внутреннго корпусов с электролитом между ними и систему циркуляции его, о т л и ч а ю щ е е с я тем, 876741 что, с целью повышения качества.термообработки, производительности и надежности, оно снабжено расположен« ными на корпусах, соответственно наружным .и внутренними насадками и установленными в полости между корпу» сами вставками.

Источники информации, принятые во вннман е прн экспертизе

1. Полуавтомат для закалки ТВЧ.

Информационный листок N 127-70, Алтайский ЦНТИ.

2, Авторское свидетельство СССР

У 675079, кл, С 21 О 1/44, 1979.

87Ü741 . Составитель В. Марковский

Редактор Н. Безродная Техред М. Надь Корректор У. Пономаренко

Заказ 9518/34 Тираж á21 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4