Способ термомеханической обработки быстрорежущей стали

Иллюстрации

Показать всеРеферат

ОПИСАНИИ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсиин

Социалистических

Респубпии

< >876747 (61) Дополнительное к авт. санд-ву 1Р 637439 (22) Заявлено 21. 06, 78 (21) 2631928/22-02 с присоединениент заявки At— (23) Приоритет (5i) Nl. Кд.

С 21 0 8/00

1асудзрстнанный квинтет

СССР о делан нэноретеннй н открытнй

Опубликовано 30.10.81 ° Бюллетень М 40 (53) УДК 621.78. .011:621.785. .79(088.8) Дата опубликования описания30. 10. 81

- И. О, Хазанов, И, А. Ординарцев, Ю. П. Егоров1 и M Л. Черняков J «.

/ (72) Авторы изобретения

Сестрорецкий инструментальный завод им. Вос ова (71) Заявитель!

54) СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ

БЫСТРОРЕЖП1ЕИ СТАЛИ

Изобретение относится к производству инструмента,,изготовляемого. из быстрорежущих сталей, и может быть использовано для повышения красностойкости и режущих свойств стали.

По основному авт.св. Ф 637439, из- S вестен способ термомеханической обработки, быстрорежущей стали, используемый при изготовлении инструмента, например сверл с винтовыми стружечными канавками, и обеспечивающий ловы: ,10 шение и стабилизацию режущих и прочностных свойств инструмента. Этот способ включает закалку между двумя переходами пластической деформации, при этом пластическую деформацию произво1$ дят ниже порога рекристаллизации.

Данный способ позволяет повысить красностойкость инструмента на 1115 ед. HRC (для стали Р6М5 НКСГ 5959,5) 11.

Однако для обработки жаропрочных и нержавеющих сталей этого недостаточно.

Цель изобретения — дальнейшее повышение красностойкости и режущих свойств быстрорежущей стали.

Указанная цель достигается тем, что в известном способе по авт. св, 1Р 637439 перед пластической деформацией производят закалку от температуры на 25-30 С выше температуры аусо тенизации, принятой для данной стали, При закалке от температуры на 2530оС выше температуры аустенизации, вторичные карбиды полностью растворяются в аустените, и он получает высокую легированность, а зерно в результате собирательной рекристаллизации вырастает до 7-8 балла, При повторном нагреве такой заготовки под горячую пластическую деформацию и в процессе деформации из аустенита легче выделяются карбиды, которые затем при догревании до температуры аустенизации стали снова растворяются в -твердом растворе, определяя красностойкосФь стали, 876747

Перед пластической деформацией при формообразовании инструмента заготовки нагреваются до температуры

1050120 С и деформируются при этой температуре.

В результате нагрева выше точки

АС„ происходит фазовая перекристаллиэация аустенита, а при пластической деформации происходит дополнительное иэмельчение аустенитного зерна за счет протекания процессов полигонизации и рекристаллизации, В процессе пластической деформации пересыщенный аустенит частично обедняется легирующими элементами, а выделившиеся очень мелкие карбиды сдерживают рост аустенитного зерна при догревании заготовок под закалку, уменьшают склонность аустенита к рекристаллизации, затормаживают скорость миграции границ, замедляя процессы собирательной рекристаллизации аустенита,при догревании его под закалку.

Твердость инструмента после его окончательного изготовления и термообработки составляет HRC=65-66, а красностойкость HRClp=60.,0-60,5.

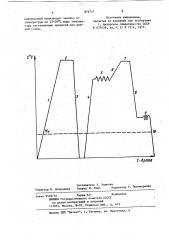

На чертеже изображена схема предлагаемого способа, где М11- точка начала мартенситного превращения; участок 1 — нагрев заготовки до температуры аустенизации на 25-30 С; участок 2 — выдержка при температуре на 25-30оС выше температуры аустенизации; участок 3 — охлаждение при закалке до температуры ниже Мн, участок 4 — нагрев заготовки под горячую пластическую деформацию; участок 5 — пластическая деформация вытяжкой; участок 6 — дополнительный нагрев зазоготовки до температуры аустенизации; участок 7 — выдержка при температуре аустенизации; участок 8 — охлаждение при закалке; участок 9 — пластическая деформация— завивка. участок 10- охлаждение, дальнейшая механическая обработка.

Пример. Изготавливается партия витых сверл ф 19,5 мм из стали

Р6М5 (заготовки биметаллические, цилиндрические ф21 мм), 5

4

Заготовки закаливаются в щелочной ванне при температуре 1255 С, затем нагреваются в соляной ванне под горячую пластическую деформацию (прокатку) до 1050+20 С в течение 3 мин. После прокатывания в четырех ручьях стана секторного проката С-100 заготовки переносятся в соляную ванну с температурой 1230оС, подогреваются и выдерживаются при этой температуре в течение 150 с, затем переносятся в щелочную ванну с температурой 500 С.

После выравнивания температуры заготовок сверл с температурой закалочной ванны, заготовки переносятся в приспособление для завивки, где проводится их завивка на заданный угол подъема спирали. Затем проводится отпуск и следует известная механическая обработка.

Твердость сверл после их окончательного изготовления составляет

HRC=65-66,5, красностойкость НКСк1т6060,5, что на 1-1,5 единицы превышает красностойкость инструмента, изготовленного по известному способу.

Сверла испытываются на вертикально-сверлильном станке при сверлении глухих отверстий /=60 мм в заготовках из стали 45 HBI80 °,.190 размером

90х90х400 мм. Режимы сверления:

V=31,4 м/мин, n= 500 об/мин, S об=

0,4 мм/об, S мин=200 мм/мин.

При использовании предлагаемого способа значительно повышается эксплуатационная стойкость стали, в частности Р6М5, что позволяет использовать. инструмент из нее для обработки жаропрочных и нержавеющих сталей 1для которых ранее применялись инструменты из кобальтовой быстрорежущей стали); повышается также производительность резания инструмента..за счет повышения красностойкости. При этом стало возможным заменить кобальтовые быстрорежущие стали на безкобальтовые с высокой красностойкостью, следовательно, может быть сэкономлено большое количество дефицитного и дорогого металла. формула изобретения

Способ термомеханической обработки быстрорежущей стали яо авт.св, 11 637439, отличающийся тем, что, с целью повышения эксплуатационных свойств перед пластической

876747

t C

Составитель P. Клыкова

Редактор Н. Безродная Техред .М. Надь Корректор У. Пономарейко.Заказ 9518/34 Тираж 621 Подписное.ВНИИПИ Государственного комитета CCCCP по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 деформацией производят закалку от температуры на 25-30 С выше температуры аустениэации принятой для данной стали.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

У 637439, кл. С 21 О 7/14, 1977.