Устройство управления добычным комплексом драги

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик е (6l) Дополнительное к авт. свид-ву— (22) Заявлено 24.10.79 (21) 2831388/29-03

«51) M K> з

Е 02 F 3/16

Е 02 F 9/20 с присоединением заявки №вЂ” (23) Г1риоритет—

Гасударственный комнтет

СССР

Опубликовано 30.10.8!. Бюллетень № 40

Лата опубликования описания 05.11.81

IIo делам нзобретеннй н открытий (53) УДК 622.271..5 (088.8) /

М. Е. Il,àðåãîðîäèåâ, А. К. Обеднин, Н. Б. Лыков и Г. В. ЛФЯЯфйЗ®др « > т-4 т ® гу, fl

Научно-производственное объединение «СибцветметавтомУЙМЬ® ущ,., 1

"аА

Ъ. = (72) Авторы изобретения (71) Заявитель„ (54) УСТРОИСТВО УПРАВЛЕНИЯ ДОБЫЧНЪ|М КОМПЛЕКСОМ

ДРАГИ

Изобретение относится к добыче полезных ископаемых и может найти применение для автоматизации процесса драгирования.

Известно устройство управления землесосным снарядом, содержащее датчики скорости разрыхлителя и поворота снаряда на прорези, датчики нагрузки, сумматоры, усилители мощности и блок определения максимума мощности. Устройство автоматически поддерживает скорость папильонирования такой, чтобы загрузка привода разрыхлителя была максимальна, т. е. близка к экстремуму (I ).

К недостаткам устройства относится повышенный удельный расход электроэнергии на разрыхление, так KHK соотношение скоростей резания и подачи (параметры стружки) не выдерживается оптимальным. Кроме того, блок определения максимума мощности исключается из работы, когда появляется сигнал по перегрузке гидротранспорта. Это происходит из-за того, что на блок максимума мощности воздействует только привод боковой подачи, а его скорость в данных условиях и так уже ограничена по производительности.

Наиболее близким по технической сущности к предлагаемому является устройство управления добычным комплексом драги.

Указанное устройство состоит из трех взаимосвязаннь и контуров автоматического регулирования: контура регулирования скорости черпания, контура регулирования . скорости боковой подачи, контура регулирования нагрузки бочки.

Контуры регулирования содержат датчики регулируемых величин, сумматоры, задатчики, усилители и объект управ.)ения.

Кроме того, в состав контура регулирования скорости боковой подачи входит датчик поворота драги, множительно-делительное устройство, блок ограничения и устройство ориентации. Система работает в режиме обеспечения заданной производительности (нагрузки бочки), характерном при отработке легких грунтов, и в режиме стабилизации мощности главного привода. Режим характерен прн отработке тяжелых грунтов.

Работа в режиме заданной производительности осугцествляется управлением скоростей черпания и боковой подачи от задатчика производительности нагрузки бочки по соответствующим каналам контуров регули876862 рования скоростей черпания и боковой подачи. При этом сигнал с датчика нагрузки бочки подается ка вход сумматора контура регулирования нагрузки бочки, на другой вход которого подключен задатчик нагрузки .бочки, И режиме стабилизации заданной мощности главного привода скорости чер,пания и боковой подачи регулируются прк изменении нагрузки главного привода. При черпании крепких грунтов скорость черпания остается постоянной, равной номинальной, а стабилизация заданной мощности осуществляется только изменением скорости боковой подачи. Компенсация возмущения от изменяющейся длины стружки осуществляется ,также регулированием скорости боковой подачи 121.

К недостаткам устройства относятся потери полезного компонента при меняющейся в широких пределах производительности добычного комплекса драги вследствие остановок, отработки валунов и линз мерзлоты, выхода драги в отработанное пространство. В установившемся режиме работы драги рас пределение горной массы по длине дрожной бочки соответствует определенному (близкому и экспоненциональному) закону, и весь объем горной массы определяет момент нагрузки на .валу двигателя бочки. При пуске драги на легких грунтах производительность черпающего механизма максимальная, превышающая пропускную способность бочки, в то время, как двигатель черпаковой цепи не разгружен. На головных ставах бочки образуется слой породы, значительно больше допустимого, Мелкая фракция (эфеля) на первых шлюзах не успевает просеиваться через перфорацию, ком горной породы проходит по всей длине бочки, и часть эфелей уходит с галей в отвал. После того, как нагрузка бочки возрастает до заданного значения, происходит снижение производительности черпающего механизма и распределение горной массы постепенно становится нормальным.

Цель изобретения — повышение эффективности управления за счет снижения потерь полезного компонента при меняющейся в широких пределах производительности добычного комплекса.

Указанная цель достигается тем, что контур регулирования нагрузки бочки снабжен дифференцирующим усилителем, вход котороро соединен с выходом датчика нагрузки привода бочки, а выход — со входом сум матора,.

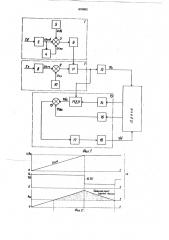

На фиг. 1 представлена структурная схема предлагаемого устройства; на фиг. 2— кривые нагрузки привода бочки, скоростей черпания к боковой подачи, толщины слоя горной массы до введения дифференцирующего усилителя; на фиг. 3 — те же кривые после введения дифференцирующего усилителя.

Устройство содержит контур 1 påãóëèðîвания нагрузки бочки, в состав которого входит датчик 2 нагрузки привода бочки, выход которого соединен с одним входом сумматора 3 и через дифференцирующий усилитель 4 дополнительно соединен с другим. входом сумматора. Задание по нагрузке привода бочки U задается вручную или автоматически с помощью задатчика 5 нагруз. ки привода бочки например потенциометрического. Выход сумматора 3 соелинен через

1ф усилитель 6 с суммирующим усилителем кон тура 7регулирования скорости черпания.

Контур 7 регулирования скорости черпания состоит из латчика 8 нагрузки привода черпаковой цепи, выход которого соединен с одним иэ вхолов сумматора 9. Задание по нагрузке привода черпания U„, задается вручную илн автоматически с помощью эадатчика 10.нагрузки привола черпаковой цепи. Выход сумматора 9 соединен с другим входом суммирующего усилителя 11 контура регулирования скорости черпания, выход суммирующего усилителя 11 — с тиристорным приводом 12 черпаковой цепи и входом множительного делительного устройства (МДУ) контура 13 регулирования скорости боковой подачи, другой вхол которого соединен с выходом датчика 14 угла поворота драги. В качестве датчика угла поворота драги может быть использован, например, гироскопический указатель поворота объекта. Выход множительно-делительного устройства соединен со входом сумматора 15 и являзе егся сигналом боковои скорости драги Чбэ, Другой вход сумматора !5 соединен с выходом датчика 16 угловой скорости драги, в качестве которого может быть, например, использован гироскопический тахометр типа зу «ДУСМ-А».

В основе конструкции тахометра заложен двухстепенный гироскоп с электрическим преобразователем угла поворота на выходе, величина которого характеризует угловую скорость объекта. Выход сумматора 15 соединен через усилитель 17 с тиристорным, приводом 18 лебелок носовых кана тов.

Устройство работает следующим образом.

Устройство регулирует скорости приводов черпаковой цепи и боковой подачи одновременно и пропорционально в зависимости от нагрузки привода черпаковой цепи или от нагрузки привода бочки. Прн увеличении тока нагрузки привода черпаковой цепи выше заданного значения (U >U,), например при увеличении крепости грунта, сигнал на выходе суммирующего усилителя l l пропорционально снижается, вызывая понижение скорости тирнсторного привода 12 черss паковой и одновременно снижение выходного сигнала, МДУ вЂ” сигнала задания боковой подачи Ч, в результате чего на выходе усилителя 17 сигнал также снижается, 876862 вызывая понижение скорости боковой подачи драги. Снижение скоростей черпания и боковой подачи происходит до момента равенства тока нагрузки черпаковой цепи заданному значению (U = U„). При сни- жении тока нагрузки черпаковой цепи ниже

S заданного происходит соответственное увеличение скоростей черпания и боковой подачи таким образом, что нагрузка черпаковой цепи всегда поддерживается постоянной.

Аналогичная реакция схемы возникает и при изменениях тока нагрузки привода бочки. При превышении сигналом нагрузки бочки заданного значения, т. е. Ц„, )Ц„, на выходе усилителя 6 выходной сигнал йонижается, вызывая соответственное понижение выходного сигнала на выходе суммирующего усилителя 11, что вызывает, как уже разбиралось ранее, понижение как скорости черпания, так и боковой подачи. При этом производительность черпающего механизма драги снижается до величины, когда ток нагрузки бочки станет равным заданному, т. е. также поддерживается постоянным.

Пропорционально скорости нарастания нагрузки бочки на выходе дифференцирующего усилителя 4 появляется сигнал направленный согласно с сигналом Ug, íà 2s выходе датчика 2 нагрузки. Когда суммарный сигнал (Ц„, + Ц,„) превысит сигнал задания (.!6,, начинается ограничение (умень шение) сигнала на выходе суммирующего усилителя 1! с соответствующим снижением скоростей черпания Чч и боковой подачи Ч .

Темп нарастания нагрузки и соответственно сигнала Up нагрузки бочки замедляется (см. график фиг, 2). При этом горка (ком) горной массы образуется меньшей величины (заштрихованная область кривой толщины слоя горной массы).

В м нож ительно-дел ител ьном устройстве (МДУ) происходит деление сигнала, пропорционального скорости черпания, на косинус угла поворота драги от оси забоя. На выходе МДУ формируется сигнал задания скорости боковой подачи (Ч ), который сравнивается с сигналом обратной связи

Ч„„поступающим с датчика 16 угловой скорости драги. С помогцью усилителя! 7 и тиристорного привода 18 лебедок носовых канатов скорость боковой подачи поддерживается в соответствии с заданием Чдэ.

Датчик 14 угла поворота драги ориентируется по оси забоя вручную или автоматически при каждом зашагивании драги.

Одновременное регулирование скоростей о черпания и боковои подачи драги с введением упреждающего сигнала по скорости нарастания нагрузки бочки снижает потери ценного компонента при меняющейся в широких пределах производительности добычного комплекса драги на остановках, отработках валунов, линз мерзлоты, выхода драги в выработанное пространство и т. д., а также исключает возможность перегрузки привода бочки, повышает эксплуатационную надежность агрегата в целом.

В результате исследований и предварительных наладочных испытаний установлено, что потери эфелей с галечным продуктом, возникающие вследствие изменения производительности добычного комплекса, снижаются с 0,8.— 1% до 0,1 — 0,2%, что приводит к снижению потерь ценного компонента.

Формула иэобретения

Устройство управления добычным комплексом драги, содержащее контур регулирования нагрузки бочки, включающий датчик и задатчик нагрузки привода бочки, подключенные к сумматору, и усилитель, подключенный к суммирующему усилителю контура регулирования скорости черпания, вклю. чающего датчик и задатчик нагрузки привода черпаковой цепи, подключенные к сумматору, соединенному с суммирующим усилителем, выход которого подключен к тиристорному приводу черпаковой цепи и ко входу множительно-делительного устройства контура регулирования скорости боковой подачи, включающего датчик угла поворота драги, датчик угловой скорости драги, сумматор и усилитель, отличающееся тем, что, с целью повышения эффективности управления за счет снижения потерь полезного компонента при меняющейся в широких пределах производительности добычного комплекса, контур регулирования нагрузки бочки снабжен дифференцирующим усилителем, вход которого соединен с выходом датчика нагрузки привода бочки, а выход — со входом с ум м а тора.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 383808, кл. Е 02 F 9/20, 1971.

2. Коуров Г. Н. Исследование эффективности режимов драгирования и разработка системы автоматического управления добычным комплексом драг. Диссертация иа соиск. степени канд. техн. наук. Свердловск, СГИ, 1975, с 124 (прототип).

876862

Еъ

Фиг. г

Составитель Р. Гладун

Редактор К. Лембак Техред А. Бойкас . Корректор Вл. Бокшаи

Заказ 9534/40 Тираж 696 I 1одиисиое

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб.. д. 4/5

Филиал ПГ1П «Патент», г. Ужгород, ул. Проектная, 4