Станок для изготовления спиралей арматурных каркасов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

t»> 878398

Союз Советских

Социалистических

Республик (б!) Дополнительное к авт. свид-ву— (22) Заявлено 05.03.79 (2!) 2732404/25-12 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.11.81. Бюллетень № 41 (45) Дата опубликования описания 07.11.81 (5!)М Кл з В 21 FЗ/02

В 21 F 27/00

Государственный комитет ло делам изобретений и открытий (53) УДК 62I1.778.23 (088.8) (72) Авторы изобретения Е. И. Харитон, Г. Ф. Янко, С. В. Максименко и А. (71) Заявитель Молдавский научно-исследовательский и проектноконструкторский институт строительных материалов

«МОЛДНИИСТРОМПРОЕКТ» (54) СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЕЙ

АРМАТУРНЫХ КАРКАСОВ

Изобретение относится к области изготовления железобетонных конструкций, в частности к оборудованию для изготовления спиралей для свай.

Известен станок для изготовления спиралей арматурных каркасов (1), содержащий смонтированный на станине приводной кондуктор, состоящий из вала со ступицей, подвижной обоймы с рычагами и формующих реек, шарнирно закрепленных в отверстиях ушков ступицы и обоймы.

Недостаток известного станка в том, что его технологические возможности ограничены.

Известен станок для изготовления спиралей арматурных каркасов (2), содержащий смонтированные в направляющих станины приводной шпиндель с кондуктором, состоящий из вала со ступицей, подвижной обоймы с рычагами и формующих реек, шарнирно закрепленных в отверстиях ушков ступицы и обоймы, заднюю бабку со штурвалом, бунтодержатель с направляющими роликами, механизм правки, привод ной суппорт с роликами и пульт управления с конечными выключателями, при этом формующие рейки имеют зажим для арматурной проволоки.

Однако его производительность недостаточна.

Целью изобретения является повышение производительности и расширение технологических возможностей.

Указанная цель достигается тем, что в известном станке для изготовления спиралей арматурных каркасов, содержащем смонтированные в направляющих станины приводной шпиндель с кондуктором, состоящим из вала со ступицей, подвижной

10 обоймы с рычагами и формующих реек, шарнирно закрепленных в отверстиях ушков ступицы и обоймы, заднюю бабку со штурвалом, бунтодержатель с направляющими роликами, механизм правки, приводной суппорт с роликами и пульт управления с конечными выключателями, при этом формующие рейки имеют зажим для арматурной проволоки, он снабжен приводным механизмом резки, состоящим из тележки

20 с приводной гайкой и привода с режущим диском, механизм правки имеет корпус с закрепленными на нем рукояткой подачи с веду.;цей шестерней и резьбовой валик с ведомой шестерней, посредством которого

25 механизм правки соединен с приводной гайкой механизма резки, а зажим для арматурной проволоки выполнен в виде шарнирно установленного на формующей рейке подпружиненного прижима и клина, взаимодействующего с прижимом, при этом

878398

10 ушки ступицы и рычаги обоймы имеют дополнительные отверстия для перестановки формующих реек.

Кроме того, задняя бабка состоит из смонтированных на станине основания, ка. ретки, несущей вращающийся корпус и приводную гайку, и резьбового валика с рукояткой подачи, взаимодействующего с гайкой каретки, при этом основание шарнирно установлено на станине с возможностью поворота.

При этом ведущая и ведома я шестерни механизма резки выполнены коническими.

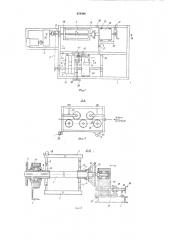

На фиг. 1 показан станок для изготовления спиралей арматурных каркасов в плане; на фиг. 2 — разрез А — А на фиг. 1; на фиг. 3 — разрез Б — Б на фиг. 1; на фиг. 4 — разрез  — В на фиг. 1; на фиг.

5 — зажим для арматурной проволоки, вид сбоку; на фиг. 6 — разрез à — Г на фиг. 5.

Станок состоит из направляющих станины 1, на которой установлен привод вращения и подачи 2, кинематически связывающий посредством цепной передачи 3 вал 4 кондуктора 5 и винт 6 механизма подачи. Кондуктор выполнен из формующих реек 7 коробчатого сечения, снабженного ушками 8. Со стороны привода ушки шарнирно соединены с неподвижно установленной на валу 4 ступицей 9, в ушках

10 которой выполнено по два отверстия, С противоположной стороны на шли цах вала 4 установлена подвижная обойма 11.

Ушки 12 обоймы шарнирно соединяются формующими рейками 7 посредством поворотных рычагов 13, в которых изготовлено по три отверстия.

В кольцевой проточке обоймы 11 установлен разрезной держатель 14, прикрепленный к маховику 15, снабженному гайкой 16. Кондуктор опирается с одной стороны на подшипниковый узел 17, а с другой — на заднюю бабку 18, конус которой контактирует с конусным отверстием вала

4. Задняя бабка состоит из корпуса каретки 19, в которой размещен подшипниковый узел 20 конуса и гайка 21 подающего устройства 22, выполненного из резьбового валика 23 с жестко установленной на нем рукояткой 24. Корпус каретки 19 снабжен четырьмя роликами 25 с возможностью перемещения в швеллерных направляющих 26 основания 27. На основании 2, находится кронштейн 28 для подающего устройства 22.

На станине 1 станка установлены шарнир 29, соединяющий ее с основанием 27 задней бабки 18, неподвижный упор 30 и откидной стопор 31.

Винт 6 механизма подачи взаимодействует с гайкой 32, смонтированной на механизме ЗЗ правки, в корпусе которого установлены с возможностью свободного вращения вокруг оси правящие ролики 34, причем верхняя пара роликов установле15

65 на на шарнирных рычагах 35 с возможностью регулировки при помощи винтов

36. Корпус механизма правки 33 установлен на колесах 37, перемещающихся в на. правляющих станины 1 и снабжен цилиндрическими направляющими 38 для рукоятки 39 подачи механизма резки 40. Последний связан с рукояткой 39 посредством конической зубчатой передачи 41, ведомая шестерня которой жестко смонтирована на резьбовом валике 42, один конец которого установлен с возможностью вращения в корпусе механизма правки 33, а второй (резьбовой) взаимодействует с гайкой 43 тележки 44 механизма 40 резки.

На тележке 44 смонтирован двигатель

45, соединенный посредством клиноременной передачи 46 с режущим диском 47.

На одной из реек 7 кондуктора 5 смонтирован зажим 48 для арматурной проволоки, состоящий из шарнирно установленного подпружиненного прижима 49 с насечкой и клина с резьбой 50, контактирующего с прижимом 49. Клин 50 имеет возможность перемещаться посредством винта 51, установленного на П-образной стойке 52, неподвижно закрепленной на формующей рейке 7 кондуктора 5. Пульт управления имеет в крайних положениях механизма правки смонтированные конечные выключатели 53 и 54, причем, последний устанавливается в зависимости от требуемой длины спирали.

Станок работает следующим образом.

В исходном положении механизм 33 правки и соединенный с ним посредством валика 42 механизм 40 резки находятся в крайнем левом положении — зажат конечный выключатель 53. Проволока из бухтодержателя (не показан) пропускается между роликами 34 механизма правки и производится регулировка верхних правящих роликов при помощи винтов 36. Конец проволоки устанавливается под прижим 49.

При помощи винта 51 перемещается клин

50, при этом проволока надежно прижимается к рейке 7 кондуктора 5, Конечный выключатель 54 устанавливается в положение, соответствующее требуемой длине спирали.

Включается привод 2, при этом одновременно начинает вращаться кондуктор 5 с закрепленной на нем проволокой и горизонтально перемещаться механизмы правки 33 и резки 40, т. е. происходит процесс изготовления спирали. От выключателя 54 привод 2 останавливается, а последний виток спирали перевязывается отожженной проволокой K предшествующим виткам и включается двигатель 45 механизма резки.

Вращением рукоятки 39 через коническую зубчатую пару 41 и резьбовой валик 42 тележка 44 механизма резки подается в сторону механизма правки 33; при этом диск

47 разрезает арматурную проволоку.

878398

Затем вращением маховика 15 правые концы реек 7 кондуктора 5 сводятся к оси вращением рукоятки 24 подающего устройства 22, конус выводится из отверстия вала 4.. Винтом 51 отводится клин 50, при этом пружина сжатия, установленная между рейкой 7 и прижимом 49, отводит последний от арматурной проволоки. Откидывается стопор 31 и задняя бабка 18 поворачивается относительно шарнира 29 на угол 90 . Готовая спираль снимается с кондуктора 5.

После этого, вращением механизма 15 обойма 11 перемещается до упора в буртик вала 4, при этом рейки 7 кондуктора

5 устанавливаются в горизонтальное положение. Задняя бабка 18 поворачивается до неподвижного упора 30, устанавливается откидной стопор 31 и посредством подающего устройства 22 корпус 19 задней бабки подается в сторону кондуктора до упора конуса с отверстием вала 4.

Привод 2 реверсируется до срабатывания конечного выключателя 53 и рукояткой 39 механизм резки 40 отводится от механизма правки 33.

Цикл повторяется.

Переустановка реек 7 кондуктора 5 в дополнительные отверстия ушек 10 и рычагов 13 позволяет изготавливать спирали с различными размерами поперечного сечения.

Формула изобретения

1. Станок для изготовления спиралей арматурных каркасов, содержащий смонтированные в направляющих станины приводной шпиндель с кондуктором, состоящим из вала со ступицей, подвижной обоймы с рычагами и формующих реек, шарнирно закрепленных в отверстиях ушков ступицы и обоймы, заднюю бабку со штурвалом, бунтодержатель с направляющими роликами, механизм правки, приводной суппорт с роликами и пульт управления с конечными выключателями, при этом формующие рейки имеют зажим для арматурной проволоки, отличающийся тем, что, с целью повышения производительности и расширения технологических возможностей, он снабжен приводным механизмом

10 резки, состоящим из тележки с приводной гайкой и привода с режущим диском, механизм правки имеет корпус с закрепленными на нем рукояткой подачи с ведущей шестерней и резьбовой валик с ведомой

15 шестерней, посредством которого механизм правки соединен с приводной гайкой механизма резки, а зажим для арматурной проволоки выполнен в виде шарнирно установленного на формующей рейке под20 пружиненного прижима и клина, взаимодействующего с прижимом, при этом ушки ступицы и рычаги обоймы имеют дополнительные отверстия для перестановки формующих реек.

2s 2. Станок по п. 1, отличающийся тем, что задняя бабка состоит из смонтированных на станине основания, каретки, несущей вращающийся конус и приводную гайку, и резьбового валика с рукояткой

30 подачи, взаимодействующего с гайкой каретки, при этом основание шарнирно установлено на станине с возможностью повоРоТВ.

3. Станок по п. 1, отличающийся тем, что в механизме резки ведущая и ведомая шестерни выполнены коническими.

Источники информации, принятые во внимание при экспертизе:

4О 1. Авторское свидетельство СССР № 500860, кл. В 21 F 27/00, 1973.

2. Хитров В. Г. Технология изготовления железобетонных изделий. М., «Высшая школа», 1978, с. 161, рис. 48.

878398

I 7

56

М з,«

Зч

Фиг. /

5 .

1, / сАсг. О

Корректор С. Файн

Редактор Л. Гольдина

Заказ 1325/1024 Изд. № 547 Тираж 749 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. «Патент»

/

/

Составитель Ю. Яковлев

Техред Е. Хмелева