Устройство для доводки деталей

Иллюстрации

Показать всеРеферат

(») 878532

On ИСАН ИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 01.07.76 (21) 2381371/25-08 с присоединением заявки № — (23) Приоритет (43) Опубликовано 07.11.81. Бюллетень № 41 (51) M. Кл.з

В 24В 37/04

Государственный комитет (53) УДК 621.923.74 (088.8) по делом изобретений и открытий (45) Дата опубликования описания 07.11.81

" ".» т (72) Авторы изобретения

Б. И. Камка, Б. А. Куликов, В. Н. Оглоблин, Э. Г. рлов . и А. А. Цесарский

1 (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ДОВОДКИ ДЕТАЛЕЙ

Изобретение относится к абразивной обработке и может быть использовано при доводке магнитных головк накопителей памяти ЭВМ.

Известны устройства для доводки магнитных головок, содержащие привод деталей и привод инструмента, связанный с основанием (1).

Недостатками известных устройств являются наличие возвратно-поступательного перемещения притира, не позволяющего повысить скорость доводки, а также неидентичность условий обработки деталей из-за повышенного износа притира на крайних участках.

Цель изобретения — повышение производительности обработки деталей на кольцевом инструменте..

Эта цель достигается тем, что привод деталей выполнен в виде шарнирно-рычажного механизма сдвоенного параллелограмма, а привод инструмента снабжен механизмом качания, выполненным в виде эксцентрично установленного ролика, входящего в неподвижно закрепленную на основании направляющую, при этом проекция оси качания инструмента проходит через среднюю окружность последнего.

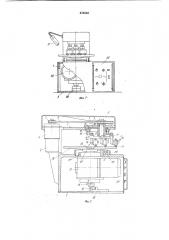

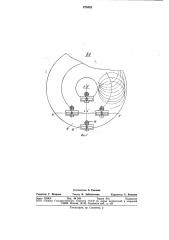

На фиг. 1 изображен общий вид устройства; на фиг. 2 — вид сбоку в разрезе; на фиг. 3 — разрез А — А на фиг. 2.

Устройство состоит из рамы 1 и основаб ния 2, соединенных при помощи болтов.

Привод деталей состоит из электродвигателя 3, встроенного в редуктор 4, от выходного вала которого со шкивом 5 с помощью плоского ремня 6 вращение переда10 ется через шкив 7 на вал 8, установленный через подшипник 9 в стакане 10. Эскцентрик 11, кольцо 12, шатуны 13, жестко связанные с осями 14 и диском 15, сидящим на валу 8, представляют собой вместе шар15 нирно-рычажный механизм сдвоенного параллелограмма. Блок 16 с обрабатываемыми деталями 17, закрепленными на толкателях 18, установлены на призматических концах осей 14. Шпиндельный блок состоит из привода кольцевого инструмента 19 с электродвигателем 20, встроенным в редуктор 21, один вал 22 которого через винт

23 связан с инструментом 19, другой вал

24 связан с роликом 25, имеющим возможность изменять величину эксцентриситета и установленным по скользящей посадке в направляющей 26, закрепленной на основании. Привод инструмента и его верхней ча878532 сти схвачен обоймой 27 с цилиндрической штангой 28. Шпиндельный блок подвешен с возможностью качания в призме 29, установленной на раме 1. На передней панели

30 смонтированы органы управления станком. С левой части рамы 1 закреплена лампа 31 местного освещения.

Устройство работает следующим образом.

Производят подготовку к работе инструмента 19. В качестве инструментов могут использоваться притиры с шаржированной абразивными порошками рабочей поверхностью или с наносимыми на рабочую поверхность абразивными пастами или сус- ц пензиями. Для предварительных операций могут быть использованы также алмазные шлифовальные круги.

На оси 14 устанавливаются блоки 16 с обрабатываемыми деталями 17. В блоках

16 имеются устройства, позволяющие устанавливать через толкатели 18 величину давления деталей на инструмент 19. Детали и инструмент получают от соответствующих приводов перемещения. Для деталей это — круговое поступательное движение с сохранением направлений их геометрических осей в пространстве вокруг оси L — L, а для инструмента это — вращение вокруг оси привода и качание вокруг оси Л вЂ” N штанги 28, опирающейся на призму 29. Так как ось качания инструмента параллельна его рабочей торцевой плоскости и плоскости кругового поступательного движения блоков 16 с деталями, то в результате действия всех перемещений, обрабатываемая поверхность деталей приобретает цилиндрическую форму. Относительное расположение основных осей механизмов устройства в плане дополнительно пояснено на фиг. 3, где следует отметить пересечение осей качания инструмента и вращения деталей с линией средней окружности рабочей поверхности инструмента. Пунктиром на инструменте 19 условно показана траек- 4> тория (эпициклоида) движения обрабатываемой детали. Симметричность профиля обработанной поверхности регулируется перемещением направляющей 26, а радиус кривизны — изменением величины эксцентриситета ролика 25.

В устройстве имеется возможность бесступенчато менять скорости вращения и качания инструмента, а также изменять направление и скорость кругового поступательного движения деталей.

Использование изобретения позволит поднять производительность процесса обработки за счет повышения скорости резания путем замены возвратно-поступательного движения инструмента на вращательное, а также дополнительно в силу возможности увеличить скорость перемещения деталей относительно притира за счет разнонаправленного вращения инструмента и исполнительного механизма привода деталей без увеличения их собственных абсолютных скоростей. Кроме того, наличие исполнительного механизма привода деталей, выполненного в виде шарнирно-рычажного механизма, сдвоенного параллелограмма, обеспечивает возможность проведения многоместной обработки с соблюдением идентичности условий обработки для каждой детали в партии. Это гарантирует стабильность качества деталей и высокую стойкость инструмента, что также отражается на повышении производительности.

Формула изобретения

Устройство для доводки деталей, преимущественно магнитных головок, содержащее привод деталей и привод инструмента, связанным с основанием, отличающееся тем, что, с целью повышения производительности обработки деталей на кольцевом инструменте, привод деталей выполнен в виде шарнирно-рычажного механизма сдвоенного параллелограмма, а привод инструмента снабжен механизмом качания, выполненным в виде эксцентрично установленного ролика, входящего в неподвижно закрепленную на основании направляющую, при этом проекция оси качания инструмента проходит через среднюю окружность последнего.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке Хо 1996326/08, кл. В 24В 37/04, 1974.

878532

Составитель А. Козлова

Техред И. Заболотнова

Редактор Г. Петрова

Корректор Е. Хмелева

Типография, пр. Сапунова, 2

Заказ 2328/2 Изд. № 569 Тираж 915 Подписное

НПО «Поиск> Государственного комитета СССР по делам изобретений н открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5