Устройство для обработки цилиндрических поверхностей

Иллюстрации

Показать всеРеферат

(1 ц 878536

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 30.01.78 (21) 2573897/25-08 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.11.81. Бюллетень № 41 (45) Дата опубликования описания 07.11.81 (51) М. К .

В 24В 39/02

Государственный комитет (53) УДК 621.923.77 (088.8) па делам изобретений н открытий йч

С. Г. Лакирев, В. С. Щипицын и Я. М. Хилькевттч

1=

Челябинский политехнический институт им. Ленинского ттдмсомола!

Ф : Lt . 1 (72) Авторы изобретения (71) Заявитель -.:--===.1 (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ

ПОВЕРХНОСТЕЙ

Изобретение относится к машиностроению и может быть использовано при обработке деталей пластическим деформированием.

Известно устройство для обработки ци- 5 линдрических поверхностей, содержащее оправку с центрирующими элементами, несущую опорный конус, установленный с возможностью контактирования с рабочими элементами (1). 10

Недостатками известного устройства являются его значительные габариты, так как шарниры располагаются последовательно с опорным конусом.

Цель изобретения — уменьшение габа- 15 ритон устройства.

Эта цель достигается тем, что опорный конус установлен между двумя введенными в устройство комплектами из трех сухарей, внешние из которых неподвижно закреплены на оправке, а средние выполнены в форме двух цилиндрических поверхностей, одна из которых выпуклая, другая— вогнутая, с осями, расположенными перпендикулярно друг другу, с возможностью пересечения в одной точке.

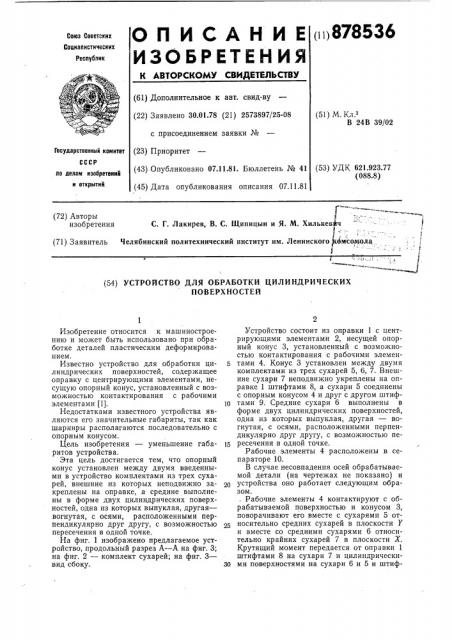

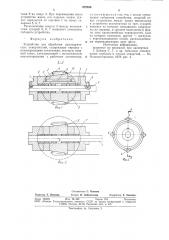

На фиг. 1 изображено предлагаемое устройство, продольный разрез А — А на фиг. 3; на фиг. 2 — комплект сухарей; на фиг. 3— вид сбоку. 30

Устройство состоит из оправки 1 с центрирующими элементами 2, несущей опорный конус 3, установленный с возможностью контактирования с рабочими элементами 4. Конус 3 установлен между двумя комплектами из трех сухарей 5, 6, 7. Внешние сухари 7 неподвижно укреплены на оправке 1 штифтами 8, а сухари 5 соединены с опорным конусом 4 и друг с другом штифтами 9. Средние сухари 6 выполнены в форме двух цилиндрических поверхностей, одна из которых выпуклая, другая — вогнутая, с осями, расположенными перпендикулярно друг другу, с возможностью пересечения в одной точке.

Рабочие элементы 4 расположены в сепараторе 10.

В случае несовпадения осей обрабатываемой детали (на чертежах не показано) и устройства оно работает следующим образом. . Рабочие элементы 4 контактируют с обрабатываемой поверхностью и конусом 3, поворачивают его вместе с сухарями 5 относительно средних сухарей в плоскости У и вместе со средними сухарями 6 относительно крайних сухарей 7 в плоскости Х.

Крутящий момент передается от оправки 1 штифтами 8 на сухари 7 и цилиндрическими поверхностями на сухари 6 и 5 и штиф878536

Формула изобретения

Фиг. 2

Составитель С. Чукаева

Техред И. Заболотнова

Редактор Г. Петрова

Корректор Е. Хмелева

Заказ 2328/6 Изд. № 569 Тираж 915 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035. Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 тами 9 на конус 3. Прп перемещении всего устройства вдоль оси изделия осевое усилие передается от оправки 1 на конус сухарями 5, 6, 7.

Расположение конуса 3 между комплектами сухарей 5, 6, 7 позволяет уменьшить габариты устройства.

Устройство для обработки цилиндрических поверхностей, содержащее оправку с центрирующими элементами, несущую опорный конус, установленный с возможностью контактирования с рабочими элементами, отл ичающееся тем, что, с целью уменьшения габаритов устройства, опорный конус установлен между двумя введенными в устройство комплектами из трех сухарей, внешние из которых неподвижно закреплены на оправке, а средние выполнены в форме двух криволинейных поверхностей, одна из которых выпуклая, другая — вогнутая, с пересекающимися осями, расположенны10 ми перпендикулярно друг другу.

Источники информации, принятые во внимание при экспертизе

1. Бабаев С. Г. и др. Алмазное хонингование глубоких и точных отверстий. — М., 15 Машиностроение, 1978, рис. 4.