Устройство для подачи смазочно-охлаждающей среды на отрезной диск

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ()))878544

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 06.04.78 (21) 2600938/25-08 с присоединением заявки № (23) Приоритет (51) М.К .

В 24В 55/02

Государственный комитет (43) Опубликовано 07.11.81. Бюллетень № 41 (53) УДК 621.922.029 (088.8) по делам изобретений и открытий (45) Дата опубликования описания 07.11.81 (Рыбаков, В. М. Тихонов, и В. В. Щепалов)"

J (72) Авторы изобретения А. В. Денисенко, А. Г. Елизаров, Ю. А.

О. М. Чигринский, Г. В. Шуваев (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПОДАЧИ

СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ СРЕДЫ НА ОТРЕЗНОЙ ДИСК

Изобретение относится к устройствам охлаждения и смазки инструмента на металлорежущих станках, а именно к устройствам подачи смазочно-охлаждающей среды на дисковый инструмент, например на 5 алмазный отрезной диск или диск, оснащенный другим сверхтвердым материалом.

Известно устройство для подачи смазочно-охлаждающей среды (СОС) на отрезной диск, содержащее камеру, установленную в )0 зоне резания и снабженную штуцерами для подвода СОС в канал воронкообразной формы, цилиндрическая часть которого охватывает рабочую поверхность диска, а конусообразная — коническую оправку, не- 15 сущую диск (1).

Это устройство не позволяет равномерно подавать СОС на диск при высоких скоростях, за счет чего происходит быстрое засаливание рабочих поверхностей диска.

Цель изобретения — повышение равномерности подачи СОС на диск при высоких скоростях его вращения.

Это достигается тем, что упомянутая камера выполнена герметичной, а вершина конуса оправки размещена на входе в ци.линдрическую часть канала, образуя между его стенками и диском зазор, размеры которого не превышают толщины диска.

Такое устройство обеспечивает равномер- з0 ную подачу смазочно-охлаждающей среды на торцы диска при высокой скорости его вращения за счет устранения попадания атмосферного воздуха на диск, использования центробежной силы для создания дополнительного гидродинамического давления среды на рабочие торцы диска и дополнительной активации среды за счет ограничения зазора и рифления стенок, а также увеличения времени контакта среды с диском.

В результате воздействия комплекса перечисленных факторов при высоких скоростях вращения создаются условия, усиливающие моющее действие среды на торцы диска, эффект очистки рабочих поверхностей за счет активации частиц среды.

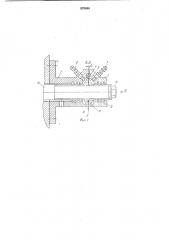

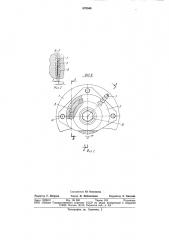

На фиг. 1 изображен общий вид устройства, разрез А — А на фиг. 2; на фиг. 2— вид Б на фиг. 1; на фиг. 3 — разрез  — В на фиг. 2.

Корпус устройства выполнен в виде камеры, состоящей из частей 1 и 2, которые соединены вместе и образуют вокруг отрезного диска 3 канал в сечении воронкообразный, состоящий из цилиндрической 4 и конической 5 частей. Смазочно-охлаждающая среда подводится в канал через штуцера б и 7, вмонтированные в коническую часть канала и направленные навстречу

878544 друг другу, Цилиндрическая часть канала имеет рифления 8 (фиг. 2). В нижней части корпус имеет срез, обнажающий отрезной диск и образующий окно для выхода среды из камеры в зону резания, на деталь. 6

Для предотвращения попадания атмосферного воздуха внутрь корпуса последний снабжен уплотнительными канавками 9.

Отрезной диск зажат между двумя частями оправки, имеющими конуса 10 и 11, бол- 1о том 12. Части 1 и 2 корпуса соединены болтами 13. Устройство в сборе привернуто к станку концентрично шпинделю 14. Между торцами диска и цилиндрическими стенками канала образован ограниченный за- д зор S.

Устройство работает следующим образом.

Смазочно-охлаждающая среда подводится с помощью штуцеров 6 и 7 в коническую часть 5 канала под давлением выше атмосферного. При этом в момент пуска среды в камеру из нее удаляется атмосферный воздух. B дальнейшем камера заполнена только смазочно-охлаждающей средой, в которой с большой скоростью вращается диск. Смазочно-охлаждающая среда, поступающая из штуцеров 6 и 7 в коническую полость 5 камеры, отбрасывается от центра коническими поверхностями оправки, имеющими конуса 10 и 11, в сужающееся пространство камеры на входе в цилиндрическую часть 4 канала. 3а счет сжатия от действия центробежной силы и формы канала, образованной конусами 10 и 11 оправки и поверхностями 4 и 5 камеры, смазочноохлаждающая среда уплотняется, зажимая диск 3 с торцов, обеспечивая контакт среды с диском 3 в течение всего оборота. В дальнейшем следовании по цилиндрической 4 части 4 канала в направлении от центра по радиусу смазочно-охлаждающая среда, будучи плотно прижата к торцам диска 3, эффективно промывает и смазывает диск.

В свою очередь, это действие смазочно-охлаждающей среды обеспечивает малый размер зазора S, величина которого находится в пределах толщины алмазного диска и составляет в общем случае 150—

500 мкм. Попадая на рифленую стенку канала, смазочно-охлаждающая среда приобретает пульсирующие перемещения в направлении поверхности торца диска 3, чем повышает активность действия ее частиц.

В результате комплекса описанных эффектов, происходящих в предлагаемой камере, отрезной диск находится постоянно в контакте со смазочно-охлаждающей средой, которая выходит затем в окно, образованное срезом в нижней части корпуса, на деталь, в зону резания. При этом вращающийся диск увлекает за собой смазочно-охлаждающую среду, придавая ей некоторое тангенциальное направление в месте входа в зону резания.

Формула изобретения

Устройство для подачи смазочно-охлаждающей среды на отрезной диск, содержащее камеру, установленную в зоне резания и снабженную штуцерами для подвода СОС в канал воронкообразной формы, цилиндрическая часть которого охватывает рабочую поверхность диска, а конусообразная— коническую оправку, несущую диск, о т л ич а ю щ е е с я тем, что, с целью повышения равномерности подачи СОС на диск при высоких скоростях его вращения, упомянутая камера выполнена герметичной, а вершина конуса оправки размещена на входе в цилиндрическую часть канала, образуя между его стенками и диском зазор, размеры которого не превышают толщины диска.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 31466553, кл. 51 — 99, 1964.

878544

Составитель Ю. Острякова

Техред И. Заболотнова

Редактор Г. Петрова

Корректор Е. Хмелева

Типография, пр. Сапунова, 2

Заказ 2328/12 Изд. № 569 Тираж 915 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Я-35, Раушская наб., д. 4/5