Способ разделения смесей и устройство для его осуществления

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

< 1880436

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт, свид-ву (51)М. Кл.з (22) Заявлено 310 L80 (21) 2877136/23-26

В 01 0 3/00 с присоединением заявки ¹-(23) Приоритет—

Государственный комитет

СССР. ио делам изобретений и открытий

Опубликовано 15.1181, Бюллетень № 42

Дата опубликования описания 1 .1181 (53) УДК 66.018.23 (088.8) 1

Г ... Очини.на-„,, елкунов, (72) Авторы изобретения

Ю. К. Молоканов, В. С. Мельников, О

Э.С. Южакова, С.A. Круглов, В. A.

Б.Н. Исаев и A.Ä. Рудковск

t.

Московский ордена Октябрьской Ревоянщии-ы.-щща.

Трудового Красного Знамени институт нефтехимической и газовой промышленности им. И.М. Губкина (71) Заявитель (54) СПОСОБ РАЗДЕЛЕНИЯ СМЕСЕЙ И УСТРОЙСТВО

ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к разделению смесей ректификацией и может быть использовано в нефтеперерабатывающей, нефтехимической, химической и других отраслях промышленности.

Известен способ разделения смесей ректификацией с отводом тепла вверху. колонны с помощью холодного испаряюв(егося орошения. при котором пары ректи-1О

Фиката,сконденсированные и охлажденные до температуры холодного орошения, подают частично на орошение колонны,а оставшуюся часть направляют в следующую колонну, предварительно нагрев в дополнительном подогревателе до температуры подачи в следующую ступень ректификации, поскольку температура подачи сырья в колонну всегда выше температуры холодного орошения (1).

Однако при этом необходима дополнительная затрата энергии на подогрев ректификата, а тепло конденсации паров ректификата не используется ввиду его низкого температурного уровня.

Наиболее близким к предлагаемому по достигаемому результату является способ разделения смесей ректификацией с отводом тепла на верху колонны с помощью горячего орошения. Этот 30 способ предлагается использовать при разделении смесей углеводородов (в частности пропан-бутановой фракции) на отдельные компонентй. При этом ректификат дебутанизатора, сконденсированный в конденсаторе, подают частично на орошение дебутанизатора, а оставшуюся часть ректификата при температуре кипения направляют в депропанизатор (2).

Способ осуществляется в установке, содержащей колонну первой ступенидебутанизатор, конденсатор, насос и колонну второй ступени — депропанизагор.

При указанном способе дополнительных затрат на подогрев сырья депропанизатора не требуется, однако вследствие повышения температуры орошения значительно увеличивается его количество, а следовательно растут затраты на конденсацию паров ректификата, возрастает диаметр колон ны первой ступени в связи с увеличением .ее. нагрузки по жидкости и по парам, растет давление в колонне„ что может привести к снижению четкости ректификации.

880436 где F расход полученной смеси (сырья второй ректификационной колонны), кг/ч; 65

Цель изобретения — снижение затрат на ректификацию за счет регенерации тепла паров ректификата.

Указанная цель достигается тем, что в способе разделения смесей, в 1лючающем отвод паров с верхней части ректификационной колонны первой ступени, конденсацию этих паров и подачу сконденсированных паров на орошение ректификационной колонны первой ступени и.B ректификационную fQ колонну второй ступени, перед подачей в ректификационную колонну второй ступени часть отведенных паров с верхней части ректификационной колонны первой ступени смешивают с частью сконденсированных паров..

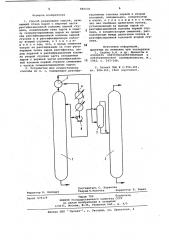

Устройство, позволяющее осуществить способ, снабжено делителем потока, установленным на выходе паров из ректификационной колонны первой ступени, и конденсатором смешения, расположенным между делителем потока и ректификационной колонной второй ступени.

На чертеже изображено устройство для осуществления способа. 25

Устройство содержит ректификационные колонны первой ступени 1 и второй ступени 2, делитель потока 3, конденсатор 4, холодильник 5, насос 6 и конденсатор смешения 7. 30

Способ осуществляется следующим образом.

С верхней части ректификационной колонны первой ступени 1 отводят пары. Часть этих паров кондеиоируют в конденсаторе 4 и охлаждают до температуры холодного орошения в холодильнике 5. Сконденсированные пары насосом б подают на орошение ректификационной колонны первой ступени 1 и в ректификационную колонну второй 40 ступени 2 через конденсатор смешения 7. Часть. отведенных через делитель потока 3 паров с верхней части ректификационной колонны первой ступени 1 перед подачей в ректифика- 45 ционную колонну второй ступени 2 смешивают с частью сконденсированных паров в конденсаторе смешения 7. В результате получают смесь, выходящую из конденсатора смешения 7, с 50 необходимой степенью нагрева за счет тепла конденсации паров ректификата колонны и направляют ее в ректификационную колонну второй ступени 2.

Соотношение парового и жидкостного потоков ректификата, направляемых в конденсатор смешения, определяют из теплового баланса

F1, 0 1 D(D

4 01 2 2 1

Di iD p. соответственно расход парового и жидкостноГО ПОТОКОВ, ПОСтупающих в конденсатор смешения, кг/ч;

1 10 «11» — теплосодержание полу1 ченной смеси, парового и жидкостного потоков соответственно, ккал/кг.

Из материального баланса конденсатора смешения

F = 01+ D2

Следовательно, соотношение парового и жидкостного потоков, .направляемых в конденсатор смешения, определяют из уравнения F O

В приведенных примерах обеспечивается экономия за счет уменьшения количества сконденсированных паров, которые требуется перекачивать насосом, и уменьшение затрат энергии на конденсацию паров ректификационной колонны первой ступейи и нагрев сырья ректификационной колонны второй ступени.

40 экономический эффект при использовании предложенного способа составляет в среднем 6.-15Ъ от изменяемой части приведенных затрат.

Пример 1. Смесь, состоящую из 8,4Ъ этилбензола, 16,2Ъ <-ксилола, 35, ЗЪ H-ксилола, 40, 1Ъ о-ксилола, подают в ректификационную колонну первой ступени. С верхней части ректификационной колонны первой ступени отводят 21556.кг/ч паров, содержащих

12,6Ъ этилбензола, 24,4Ъ 1 -ксилола, 53,0% й-ксилола и 10,0Ъ о-ксилола, при 173 С. Часть этих паров в количестве 20192 кг/ч конденсируют и

185540 кг/ч подают на орошение ректификационной колонны первой ступени при 40 С. Часть отведенных паров

1364 кг/ч смешивают с 1652 кг/ч сконденсированных паров, что обеспечивает требуемую температуру подачи в ректификационную колонну второй ступени 170 С.

Пример 2. Стабильный бензин разделяют в ректификационной колонне первой ступени. С ее верхней части отводят пары фракции НК-105 С при

103 С.Часть этих паров 204320 кг/ч конденсируют и иэ них 104000 xr/ч подают на орошение ректификационной колонны первой ступени при 40 С.

Другую часть паров смешивают с

100320 кг/ч сконденсированных паров в соотношении 1:4, что обеспечивает требуемую температуру подачи в ректификационную колонну второй ступени

88 C.

880436

Формула изобретения

Составитель С. Баран ов а

Техред Т.Маточка Корректор Е. Рошко

Редактор К. Волощук

Тираж 709 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Эаказ 9791/9

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4

1. Способ разделения смесей, включающий отвод паров с верхней части ректификационной колонны первой ступени, конденсацию этих паров и подачу сконденсированных паров на орошение ректификационной колонны первой ступени и в ректификационную колонну второй ступени, о т л и ч а юшийся тем, что, с целью снижения затрат на ректификацию за счет регенерации тепла паров ректификата, перед подачей в ректификационную колонну второй ступени часть отведенных паров с верхней части ректификационной колонны первой ступени смешивают с частью сконденсированных паров °

2. Устройство для осуществления способа по п. 1, содержащее ректификационные колонны первой и второй ступеней, холодильник, конденсатор и насос, о т л и ч а ю щ е е с я тем, что оно снабжено делителем потока, установленным на выходе паров из ректификационной колонны первой ступени, и конденсатором смешения, расположенным между делителем потока и ректификационной колонной второй ступени.

Источники информации, принятые во внимание при экспертизе

1. Скобло A.È. и др. Процессы и аппараты нефтеперерабатывающей и нефтехимической промышленности. М., 15 1962, с. 143-148.

2. Патент США Р 2.954.341, кл. 208-365, 1960 (прототип).