Устройство автоматического регулирования профиля прокатываемой полосы

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Рвспублик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВ ЕТЕЛЬСТВУ

«о880530 (61) Дополнительное к ввт. свид-ву (22) Заявлено 200874 (21) 2055919/22-02 с присоединением заявки Но (23) Приоритет

Опубликовано 151181 Ьюллетвнь Йо 42

Дата опубликования описания 15.11.81 (Я)М. К.з

В 21 В 37/00

Государственный коммтет

СССР

Il0 делам нзобретений н открытий (53) УДК 621. 771..24.065-503.32 (088.8) A.È.×àáàHoâ, В.В.Данилюк, В.И.Русаев, С.Н.Тропин, П.С.Гринчук, В.И.Пономарев, Г.Г.Фомин, И.К.Иирошников, И.Н.Богаенко и В.М.Писаренко т

1

<

I (72) Авторы изобретения (71) Заявитель (5 4) УСТРОИСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

ПРОФИЛЯ ПРОКАТЫВАЕИОИ ПОЛОСЫ

Изобретение относится к прокатному производству, и может быть использовано при автоматизации листопрокатных станов. э

Известны системы регулирования профиля прокатываемых полос эа счет управления установки усилий гидромеханического воздействия на опоры прокатных валков, вследствие чего компенсируются высокочастотные флюктуации профиля полосы, обусловленные колебаниями давления прокатки.

Однако эти устройства не дают возможности автоматического корректирования профиля полосы по реэультатам15 .его окончательного контроля на выходе стана. Это связано, в частности, с отсутствием надежных информащионных систем, обеспечивающих устойчивый контроль профиля полосы на выходе2О стана. Применение разрезных роликов со встроенными в их внутренней полости магнитоупругими измерителями давле. ния не дает надежного решения проблемы, Известно устройство для автоматического регулирования продольной разнотолщинности проката, включающее гидравлические цилиндры повышения жесткости клети, установленные между подушками рабочих валков, а также уменьшения влияния системы на поперечную разнотолщинность полосы, каналы положительной обоатной связи в гидравлической системе и канал отрицательной обратной связи, связанный с гидроцилиндрами распора опорных валков (1).

Однако в этом устройстве отсутствует надежная информационная система, обеспечивающая устойчивый контроль на выходе стана, и кроме того, не решается вопрос автоматического корректирования профиля полосы по результатам его окончательного контроля на выходе стана.

Целью изобретения является повышение качества прокатываемого металла.

Поставленная цель достигается тем, что в устройство, содержащее две пары профилированных тянущих роликов с индивидуальными приводами и системами управления ими, систему гидромеханического профилирования прокатных валков, введены датчики угловых положений тянущих роликов, выходы которых соединены со входами логического устройства, датчики скорости, датчики токов, регулятор тока, входы которого соединены с выходами задатчика и датчиков тока, вычисли880530 тельное устройство, входы которого соединены с выходами датчиков тока, а выход — со входом системы гидромеханического профилирования, причем выходы логического устройства, задатчика скорости, регулятора тока, датчиков скорости соединены со входами соответствукщих систем управления через ключи, входы которых соединены ñ датчиком наличия металла.

Кроме того, одна пара роликов имеет симметричные проточки по периметру бочек в их центральной части, а другая пара — у торцовых частей бочек.

Таким образом, получаем систему двух пар тянущих роликов с общим зада-15 нием их суммарного тянущего момента, который автоматически перераспределяется между обеими парами роликов в зависимости от распределения натяжения по ширине полосы. Если в процессе прокатки появляется слабина (волна)

Ло кромкам полосы, то дополнительно увеличивается натяжение в центральной части полосы за счет увеличения момента на приводе тянущих роликов с проточкой у торцов их бочек (именно последние контактируют с полосой в ее центральной части). Тем самым скорость движения локальных участков металла по ширине полосы выравнивается. Если на прокатываемой полосе появ ляется короб (слабина в центральной части полосы), то происходит компенсирующее увеличение натяжения у кромок полосы за счет увеличения момента на приводе тянущих роликов, у которых проточка выполнена в центральной части их бочек (именно эти роли— ки контактируют с полосой у ее кромок). Следовательно, профилированные тянущие ролики вместе с их связанны- 4Q ми приводами являются исполнительным механизмом — гидросистемой профилирования прокатных валков. В этом смысле показателем является соотношение токов в якорных цепях приводов: нарушение их равенства служит посылкой для формирования управлякщего воздействия на изгибающие усилия, приложенные к опорам прокатных валков.

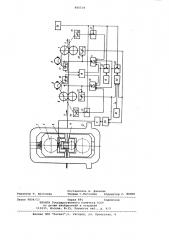

На чертеже изображена функциональная схема устройства автоматического регулирования профиля прокатываемой полосы.

Устройство содержит последнюю прокатную клеть чистовой группы стана, 55 в станине 1 которой расположены опорные 2 и рабочие 3 прокатные валки, направляющие полосу на отводящий рольганг со скоростью V. Между опорами рабочих валков установлены гидравлические цилиндры 4, в которых давление рабочего тела Р регистрируется устройством 5 системы гидравлического профилирования прокатных валков

3. На отводящем рольганге в жесткой конструкции измерительной клети (на чертеже не показана) установлены профилированные тянущие ролики б и 7, которые приводятся во вращение электродвигателями 8 и 9 с питанием от тиристорных преобразователей 10 и 11, составляющие попарно с электродвига— телями 8 и 9 приводы тянущих роликов, Задание скорости вращения электродвигателей 8 и 9 осуществляется с помощью устройства 12, входящего в частном случае в систему дистанционной перестройки механизмов прокатного стана. Канал регулирования скорости прерывается ключевым устройством

13 при завершении разгона приводов и синхронизации их по углу поворота или при захвате прокатываемой полосы тянущими роликами.Ко входам тиристорных преобразователей 10 и 11 через ключевое устройство 13 подключены соответствующие каналы обратной связи по скорости 14 и 15. Синхронизация взаимного углового положения тянущих роликов, обеспечивающая их жесткую пространственную взаимосвязь, осуществляется с помощью датчиков

16 и 17 углового положения, например индуктосинов, присоединенных механически к валам электродвигателей 8 и 9. Датчики 16 и 17 электрически соединены с логическим устройством

18, формирукщим сигналы синхронизации, выходы которого связаны со входами тиристорных преобразователей 10 и 11. Задатчик 19 соединен со входом регулятора тока 20, к двум другим входам которого подключены каналы главной обратной связи по току, содержащие датчики токов 21 и 22 в якорных цепях двигателей. Выход регулятора тока 20 через ключевое устройство 23 связан со входами тирис торных преобразователей 10 и 11. Управляющие каналы ключевых устройств

13 и 23 связаны с датчиком 24 наличия металла. Каналы главной обратной связи по току соединены с вьтчислительным устройством 25, выход которого подключен к устройству 5 системы гидромеханического профилирования прокатных валков 3 клети.

Устройство работает следукщим образом.

В процессе настройки стана на входы тиристорных преобразователей

10 и 11 через ключевое устройство 13 подается сигнал задания скорости тянущих роликов б и 7, а также подготавливается сигнал задания результирующего тока, т.е. суммарного тянущего момента на полосу. При разгоне приводов до соответствукщей скорости либо в начале процесса разгона осуществляется синхронизация пространственного положения тянущих роликов

6 и 7 по углу. В момент захвата прокатываемой полосы тянущими роликами

6 и 7 каналы задания и стабилизации

880530 скорости размыкаются ключевыми устройствами 13, а выход регулятора тока подключается на входы тиристорных преобразователей 10 и 11 посредством ключевого устройства 23, коммутируемого.датчиком 24 наличия металла. 5

Если взаимное угловое положение тянущих роликов не нарушается после захвата полосы, то токи в якорных цепях двигателей 8 и 9 примерно рав,ны (в соответствии с нагруэочньми характеристиками приводов тянущих роликов).Это способствует стабильности удельного натяжения по ширине полосы. Если в течение прокатки происходит изменение режима деформации и на некотором участке по ширине полосы появляется приращение скорости выхода деформируемого металла иэ последней клети, то возникают отклонения в распределении удельных натяжений по ширине полосы и значит на- Щ грузок, приложенных к приводам тянущих роликов 6 и 7. Например, если иэ-за температурного расширения происходит увеличение диаметра бочек рабочих валков прокатной клети в их центральной части, то это приводит к снижению удельных натяжений в центральной части полосы (вплоть до образования короба) и, следовательно, снижается нагрузка на тянущие ролики с проточкой у торцов их бочек (пусть это будут ролики 6). В этой связи скорость тянущих роликов б возрастает.

Одновременно происходит накопление рассогласования во взаимном угловом положении тянущих роликов б и 7 и система синхронизации выдает тормозящий сигнал на тиристорный преобразователь

10 и ускоряющий тиристорный преобразователь 11. При этом ток нагрузки в двигателе 9 возрастает, а в двигате- 40 ле 8 падает. В результате такого процесса ролики 7 (с проточкой в центральной части их бочек) увеличивают натяжение у кромок полосы, вследствие чего скорости выхода металла иэ про- 45 катной клети на отдельных участках по ширине полосы выравниваются, и поперечный профиль (плоскостность) полосы .восстанавливается.

Если в результате деформации вал- О ковой системы прокатной клети увеличивается скорость выхода металла у кромок полосы, то компенсирующий процесс осуществляется за счет увеличения тянущего момента на роликах 6 и уменьшения на роликах 7. 55

Таким образом, самовыравнивание плоскостности полосы на отводящем рольганге достигается за счет жесткой взаимосвязи в положении тянущих роликов и автоматического перераспре- ц деления между ними тянущих моментов, приложенных к различным участкам полосы.

Воздействие на устройство 5 системы гидромеханического профилирования прокатных валков 3, расширякщее диапазон системы автоматического регулирования профиля прокатываемой полосы, осуществляется от вычислительного устройства 25 в функции токов, регистрируемых датчиками 21 и 22 приводов тянущих роликов. . Аналогичное воздействие может быть оказано на систему температурного управления профилем прокатных валков

3 (например, управление охлаждающим потоком).

После выхода полосы из тянущих роликов (измерительной клети) цепь задания и регулирования тока приводов размыкается ключом 23. Захват следующей полосы может быть осуществлен с запоминанием предыцущего распределения токов между приводами или без него.

Предлагаемое устройство позволяет осуществить устойчивый контроль профиля полосы, а также резко повысить качество прокатываемого металла. Реализация устройства не предусматривает модерНиэации существующего оборудования, а предполагает лишь установку в технологическую линию стана (на отводящем рольганге) рассмотренной измерительной клети с профилированными тянущими роликами.

Формула изобретения

1. Устройство автоматического регулирования профиля прокатываемой полосы, содержащее две пары профилированных тянущих роликов с индивидуальными приводами и системами управления к ним, систему гидромеханического профилирования прокатных валков, отличающее с я тем, что, с целью повышения качества прокатываемого металла, оно содержит датчики угловых положений тянущих роликов, выходы которых соединены с входами логического устройства, датчики скорости, датчики токов, регулятор тока, входы которого соединены с выходами задатчика и датчиков тока, вычислительное устройство, входы которого соединены с выходами датчиков тока, а выход - с входом .системы гидромеханического профилирования, причем выходы логического устройства, задатчика скорости, регулятора тока, датчиков скорости соединены с входами соответствукщих систем управления через ключи, входы которых соединены с датчиком наличия металла.

2. Устройство по п.1, о т л и ч а ю щ е е с я тем, что одна пара роликов имеет симметричные проточки по периметру бочек в их центральной части, а другая пара — у торцовых частей бочек.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 223399118822, кл. В 21 В 37/02, 1967.

880530

Составитель В. Данилюк

Техред С.Мигунова Корректор С. Цомак

Редактор Т. Веселова

Филиал ППП "Патент",r. Ужгород, ул. Проектная, 4

Заказ 9804/13 Тираж 891 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5