Стан многократного волочения проволоки

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

«i>880539 (61) Дополнительное к авт. саид-ву (22) Заявлено20. 05. 77 (21) 2487081/22-02 с присоединением заявки ¹â€” (23) Приоритет—

Опубликовано 151181. Бюллетень № 42

Дата опубликования описания 151181 (51)М. Кл З

В 21 С 1/14

Государственный комитет

СССР ио дмам изобретений и открытий (5З) УДК 621. 778. . 068 (088. 8) (7,2) Авторы изобретения

И.М.Макеев, A.М.Когос, Л.И.Рымаренко, В.А.Довыдов и В.И.Хромов иД ЩВ . (71) Заявитель (54) СТАН МНОГОКРАТНОГО ВОЛОЧЕНИЯ

ПРОВОЛОКИ

Изобретение относится к волочильному производству, а именно к волочильным станам, и может быть использовано для осуществления процесса волочения проволоки и других изделий из различных металлов и сплавов.

Известно несколько типов многократных волочильных станов, работающих без скольжения проволоки на барабанах. К ним относятся станы петлевого типа с противонатяжением, прямоточные волочильные станы, станы с накоплением проволоки на барабанах и станы с двойными барабанами.

Известен стан многократного волочения проволоки, включающий размоточное и намоточное устройства, волокодержатели с волоками и тянущие барабаны, каждый из которых закреплен рте .отдельном валу, связанном с турбиннйм колесом гидродинамической передачи, соединенной с приводным двигателем (1) .

Недостатками известной конструкции волочильного стана являются сложность и громоздкость каждого волочильного блока из-за большого числа последовательно смонтированных элементов привода тянущего барабана, значительные габариты волочильного стана, ЗО связанные с применением индивидуального привода каждого барабана.

Целью изобретения является упрощение конструкции стана и сокращение его габаритов.

Поставленная цель достигается тем, что тянущие барабаны сгруппированы в блоки с соосным расположением их в каждом блоке, а гидродинамическая передача выполнена многотурбинной с числом турбинных колес, равным количеству тянущих барабанов в блоке при этом валы, соединяющие тянущие барабаны с турбинными колесами, установлены соосно один внутри другого на подшипниковых опорах.

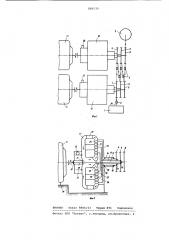

На фиг.1 изображено расположение оборудования стана, на фиг.2 — конструктивное выполнение блока тянущих барабанов.

Стан содержит размоточное устройство 1, намоточное устройство 2, волокодержатели с волоками 3, тянущие барабаны, сгруппированные в два блока по три барабана 4-6 и 7-9 в каждом блоке. Барабаны каждого блока имеют привод от многотурбинного гидротрансформатора 10, который связан с приводным асинхронным электродвигателем 11. Каждый барабан одного блока

880539

50 закреплен на своем валу, банабан б на валу 12, барабан 5 - на валу 13, а барабан 4 — на валу 14. Вал 12 расположен внутри вала 13 на подшипниковых опорах 15 и 16, вал 13 расположен внутри вала 14 на подшипниковых опорах 17 и 18. Вал 14 закреплен в корпусе гидротрансформатора 10 на подшипниковых опорах 19 и 20. Барабаны одного блока и их валы соосны между собой. В рабочей полости 21 гидротрансформатора 10 расположены насосное колесо 22, турбинные колеса

23-25, реакторы 26-28. Насосное колесо 22 закреплено на валу 29, установленном в корпусе гидротрансформатора 10 на подшипниковых опорах 30 и 31. Вал 29 посредством муфты соединен с валом приводного электродвигателя 11. Турбинное колесо 23 жестко закреплено на валу 12, турбинное колесо 24 — на валу 13, а турбинное колесо 25 — на валу 14. Реакторы 2628 закреплены в корпусе гидротрансформатора 10. Гидротрансформаторы

10 снабжены регулируемой заслонкой

32, с помощью которой осуществляется воздействие на поток жидкости в рабочей полости 21 с целью регулирования передаваемой мощности гидротрансформатором. Каждая заслонка 32 имеет привод 33. Электродвигатель 1 и многотурбинный гидротрансформатор 10 расположены на общей станине 34.

Перед началом работы производится заправка проволоки 34 на тянущие барабаны. Проволока заправляется в следующей последовательности: от разматывателя 1 на барабан 7 и далее на барабаны 4,8,5,9 и б, после барабана б проволока заправляется в моталку 2.

Работа стана происходит следующим образом.

Запускаются электродвигатели 11 при закрытой заслонке 32. Далее при

IIocTBIIGHHoM открытии заслонок 32 с помощью привода 33 жидкость начинает циркулировать в рабочих полостях 21 гидротрансформаторов 10 от насосного колеса 22 последовательно через все турбинные колеса, сообщая этим турбинным колесам, и, следовательно, связанным с ними тянущим барабанам

4-6 и 7-9 необходимое вращение. Передаваемая мощность от насосного колеса 22 турбинным колесам 23-25 пропорциональна открытию заслонки 32.

1О

20

Характеристика каждого турбинного колеса выбирается с таким расчетом, чтобы обеспечить протягивание проволоки через соответствующую волоку и создать необходимое заднее натяжение проволоки.

Ввиду того, что гидротрансформатор обладает внутренней автоматичностью (автоматическое изменение скорости при изменении нагрузки), то незначительные технологические колебания нагрузки на барабаны в процессе работы приводят к соответствующему перераспределению скоростей между барабанами, не влияя на процесс волочения.

Поскольку три турбинных колеса одного блока управляются одной заслонкой, то упрощается управление станом, а применение многотурбинного гидротрансформатора в сочетании с блочным расположением барабанов позволяет сократить габариты стана и его металлоемкость, так как сокращается число приводных электродвигателей и число передач.

Формула изобретения

Стан многократного волочения проволоки, включающий размоточное и намоточное устройства, волокодержатели с волоками и тянущие барабаны, каждый из которых закреплен на отдельном валу, связанном с турбинным колесом гидродинамической передачи, соединенной с приводным двигателем, отличающийся тем, что, с целью упрощения конструкции стана и сокращения его габаритов, тянущие барабаны сгруппированы в блоки с соосным расположением их в каждом блоке, а гидродинамическая передача выполнена многотурбинной с числом турбинных колес, равным количеству тянущих барабанов в блоке, при этом валы, соединяющие барабаны с турбинными колесами, установлены соосно один внутри другого на подшипниковых опорах.

Источники информации, принятые во внимание при экспертизе

1. Конструкция, расчет и исследование новых линий и агрегатов прокатных станов. Сб. Труды ВНИИМетмаш, 9 39, 1975, с.125-137.