Способ обратного прессования

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22)Заявлено 28.0),80 (21) 2874949/25-27 с присоединением заявки М (23) Приоритет— (5 3 ) М. К,п.

В 21 С 23/20

3Ъеударетнанны)1 кеттет

СССР но лелем нзебретенн)1 и етнрытнй

Опубликовано 15.11.81, бюллетень Рв 42

Дата опубликования описания )7,11.8) (53) УДК 621.777..06(088.8) (72) Авторы изобретения

В, Л. Бережной, Б. С. Мороз, и А, С. Пасхалов (71) Заявитель (54) СПОСОБ ОБРАТНОГО ПРЕССОВАНИЯ

Изобретение относится к обработке металлов давлением, а точнее к изготовленюю профильных изделий методом прессования.

Известен способ обратного прессования, включающий подачу заготовки в контейнер до упора в пуансон, распрессовку ее и последующее прессование подвижным полым пресс-штемпелем с матрицей ()J .

Однако этот способ характеризуется

I0. недостаточно высокими производительностью процесса и качеством изделий.

Первое обусловлено относительно невысокой скоростью истечения материаIS ла заготовки, а второе — неравномерностью прочностных свойств изделия по поперечному сечению.

Цель изобретения — повышение производительности процесса и улучшение качества изделия.

Цель достигается тем, что при рас" прессовке и прессовании пуансон перемещают в неподвижном контейнере направлении движения полого прессштемпеля с матрицей, причем при распрессовке расстояние, на которое перемещают пуансон, составляет 3-5Х от первоначальной длины заготовки, а при прессовании скорость того же перемещения плавно повышают к моменту, когда длина заготовки составляет 0,15-2,0 диаметра контейнера, до величины, равной 50-60Х скорости прессования, а затем плавно уменьшают до величины, равной 10-20Х скорости прессования.

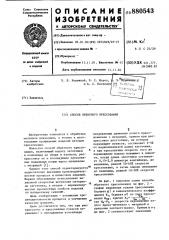

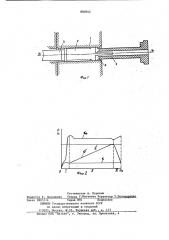

На фиг. 1 показана схема способа обратного прессования; на фиг. 2— график изменения усилия прессования (кривая с1) и кинематического коэффициента К (кривая +) по ходу прессоЧм прич где VgV> - скорости перемещения полого пресс-штемпеля с матрицей и пуансона соответственно. Прямые и ъ на фиг, 2 соответствуют значениям

880543

При распрессовке указанным приемом происходит осадка заготовки 2 с ее смещением относительно неподвижного контейнера l в сторону, противоположную прессованию изделия. В результате этого длительность формирования очага пластической деформации сокращается, а на поверхности контейнера 1 возникают полезные силы трения активного действия, способствующие повышению деформации металла в переднем конце изделия.

Прессование данным способом позволяет увеличить скорость истечения

15 металла заготовки и улучшить качество изделия.

Последующее прессование ведут с перемещением пуансона 3 и заготовки

2 в неподвижном контейнере в том же направлении, что и при распрессовке, со скоростью, плавно повышающейся к концу стационарной стадии истечения,. соответствующему прессостатку заготовки по длине, равной

0 15-0,2 его диаметра. (кривые 4,и 5 фиг. 2), В этот момент скорость перемещения заготовки составляет 0,50,6 скорости прессования, после чего ее плавно снижают до величины

0,1-0,2 скорости прессования.

Смещение заготовки 2 в направлении.

t противоположном истечению металла в указанном режиме, вызывает на контакте заготовки 2 с контейнером 1 силы трения активного действия,т.е. направленные в сторону истечения металла (на фиг.! показаны стрелками) и способствующие его развитию, Это приводит к значительному улучшению напряженно-деформированного состояния прессуемого металла, проявляю— щегося в выравнивании градиента ско— рости. течения металла через матрицу 5 и механических (прочностных)

4 характеристик в поперечном сечении изделий, а также в повышении предельных скоростей прессования, Формула изобретения

25

35

К =1,5-1,б и К =1,1 1,2 соответственно.

Устройство реализующее данный способ, содежит неподвижный контейнер 1 для заготовки 2, пуансон 3 и полый пресс-штемпель 4 с матрицей 5.

При осуществлении данного способа обратного прессования в неподвижный контейнер 1 со стороны полого пресс-штемпеля 4 подают заготовку 2 до ее упора в пуансон 3. Распрессовку ведут полым пресс-штемпелем 4, перемещая заготовку 2 вместе с пуансоном 3 на 3-5% длины заготовки в направлении перемещения пресс-штемпеля 4.

Способ обратного прессования, включающий подачу заготовки в контейнер до упора в пуансон, распрессовку ее. и последующее прессование в неподвижном контейнере подвижным полым пресс-штемпелем с матрицей, о т л ич а ю шийся тем, что, с целью повышения производительности процесса и улучшения качества изделия, при распрессовке и прессовании пуансон перемещают в направлении движения полого пресс-штемпеля с матрицей, причем при распрессовке расстояние, на которое его перемещают, составляет

3-5% от первоначальной длины заготов ки, а при прессовании скорости того же перемещения плавно повышают к моменту, когда длина заготовки составляет 0,15-0,20 диаметра контейнера, до величины, равной 50 — 60% скорости прессования, а затем плавно уменьшают до величины, равной 10-20% скорости прессования, Источники информации, принятые во внимание при экспертизе

1. Жолобов В. В. и Зверев Г. И.

Прессование металлов. M. "Металлур" гия", 1971, с. 11 (прототип).

880543

/re

«Риа.2

Д 2 2

Заказ 9805/14 Тираж 891 Подписное

ВНИИПИ Государственного комитета СССР по делам избретений и открытий

113035д Иосквад Ж-35 Ра Ушская наб.< g. 4/5

Филиал ППП "Патент", r. Ужгород, ул, Проектная, 4

Составитель А. Курович

Редактор Е. орошенко Тех ед С.Интуноаа Корренте У.Пономаренко