Способ обкатки концов трубчатых заготовок

Иллюстрации

Показать всеРеферат

Союз Советских

Социапистическик

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ (ii)880584

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (22) Заявлено 1005,78 (21) 2630339/25-27 с присоединением заявим ¹ (23) Приоритет

Опубликовано 15.1181.Бюллетень № 42

Дата опубликования описания 1511.81 (51)М. Кл.

В 21 D 51/24

В 21 0 41/04

Государственный комитет

СССР яо делам изобретений и открытий (5Ç) V4K 621. 774..77(088 ° 8) (72) Авторы изобретения

П .И. Полухин, И.Н. Потапов, Б.A.

В.И. Шаманаев, В.A. IIonoa, А.В.

П.М. Финагин и А.Ф. Лавров

Московский ордена Трудового Крася институт стали и сплавов (71) Заявитель (54 ) СПОСОБ ОБКАТКИ КОНЦОВ ТРУБЧАТЫХ ЗАГОТОВОК

Изобретение относится к обработке металлов давлением, и именно к способам обкатки.

Известен способ обкатки концов трубчатых заготовок путем деформирования нагретой заготовки между вращающимися профильными валками (11.

Недостатками известного способа являются низкие производительность и качество правки.

Цель изобретения — повышение производительности и качества готовых изделий.

Указанная цель достигается тем, что в процессе деформирования про- 15 фильные валки разворачивают относительно оси обработки на угол подачи, а заготовку после получения на ней необходимого профиля удерживают от осевого перемещения и дополнительно 20 многократно деформируют в валках.

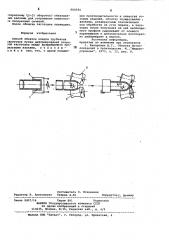

На чертеже изображена последовательность операций согласно предлагаемому способу.

Заготовку 1 нагревают в нагревателе 2. Затем вращающуюся заготовку деформируют в профильных валках 3, развернутых относительно оси обработки на угол подачи. После получения необходимого профиля заготовку оста-! 30, навливают от осевого перемещения и подвергают многократной окончательной обкатке.

Пример. Процессу обкатки подвергают полые заготовки с наружным диаметром 102 мм и внутренним диаметром 68 мм иэ стали С-60 на стане винтовой прокатки. Рабочие валки стана винтовой прокатки диаметром 250 мм и длиной бочки 280 мм скалибруют негативно профилю изделия радиусом

600 мм и получают горловину с перепадом диаметров от 102 до 43 мм на длине 150 мм.

Процесс обкатки горловины иэделия осуществляют при угле подачи рабочим валков 10 после нагрева конца заготовки длиной 200-250 мм до 1150-1200 С.

Нагретую заготовку задают во вращающиеся рабочие валки, которыми она захватывается за счет фрикционных сил трения и перемещается по винтовой линии вдоль оси прокатки.

В процессе деформации заготовка редуцируется по диаметру, перемещается вдоль оси проката и заполняет очаг деформации. После заполнения очага деформации металлом заготовку удерживают от осевого перемещения, в результате чего она подвергается мно880584

Формула изобретения

Составитель Л. Позднеева

Редактор Л, Алексеенко Техред А.Ач Корректор С. Шекмар

Заказ 9807/16 Тираж 891 Подписное

ВНИИПИ Росударственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 ократному 5-15 оборотов) обкатыва«ию валками для устранения овальносги поперечных сечений.

После обкатки заготовки охлаждают.

Способ обкатки концов трубчатых заготовок путем деформирования йагре ой заготовки между вращающимися профильными валками,, о т л и ч а ю— ц и и с я тем, что, с целью повышения производительности и качества готовых изделий, обкатку осуществляют валками, развернутыми относительно оси обработки на угол подачи, а заготовку после получения на ней необходимого профиля удерживают,от осевого перемещения и дополнительно многократно деформируют в валках.

Источники информации, принятые во внимание при зкспертизе

1. Калорович В.Г.. Обкатха металлоизделий в производстве. N. "Машиностроение", 1973, с. 12, рис. 8.