Машина для литья под давлением

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ 880621

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свнд-ву— (22) Заявлено 14.09.77 (21) 2523368/22-02 (51) М.К. с присоединением заявки №вЂ”

В 22 D 17/10

Гасударственных каматет (23) Приоритет—

Опубликовано 15.11.81. Бюллетень № 42

Дата опубликования описания 25.11.81 (53) УДК 621 74 .043.2 (088.8) пю делам кзобретеннй и открытий (72) Авторы изобретения

А. А. Крейцер, Г. Б. Дятленко и Н. В. Навроцкий !

Научно-исследовательский институт специальных способов лит|, я (71) Заявитель (54) МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Изобретение относится к литейному производству, в частности к машинам для литья под давлением с холодной горизонтальной. камерой прессования.

Известна машина для литья под давлением, содержащая неподвижную и подвижную полуформы, узел запирания и узел прессования с цилиндром прессования, муль-. типликатором, источником давления и системой управления давлением подпрессовки, включающей аккумулятор, соединенный через управляемый клапан со штоковой по- то лостью мультипликатора, разделитель-дозатор, одна полость которого подключена к аккумулятора, а другая — к штоковой полости цилиндра прессования, программное устройство, связанное с управляемым клапаном, датчиком перемещения пресс - порш- IS ня, датчиком давления, установленным в поршневой полости цилиндра прессования, и дополнительным управляемым клапаном, вход которого через обратный клапан подключен к аккумулятору, а выход — к штоковой полости цилиндра прессования. Машина обеспечивает быстрыи разгон мульти.пликатора, без подпора в его штоковой полости, и нарастание давления подпрессовки, а после выдержки для частичного затвердевания отливки — ее доуплотнение за счет повышения давления подпрессовки до мак-. симального значения 11).

Недостаток этой машины заключается в том, что нарастание давления подпрессовки обеспечивается только параметрами системы управления давлением подпрессовки машины и проходит независимо от процесса кристаллизации металла в форме. Преждевременное повышение давления подпрессовки может вызвать раскрытие полуформ и брак отливки, а запоздалое повышение давления — недостаточное уплотнение отливки.

Цель изобретения — повышение качества .отливок.

Указанная цель достигается тем, что машина для литья под давлением снабжена управляемым обратным клапаном, электрогидравлическим преобразователем, микрометрическим датчиком, расположенным на одной из полуформ; блоком памяти и бло. ком сравнения, при этом вход управляемого обратного клапана соединен с аккуму лятором, выход — со сливом, а полость уп равления — с разделителем-дозатором к

88062!

3 штоковой полостью цилиндра прессования, электрогидравлический преобразователь свои м входом соеди нен с источником да вления, выходом — — с аккумулятором, а входом управления — с выходом блока сравнения, кроме того, блок памяти соединен с программным устройством и микрометрическим датиком, а блок сравнения — с микрометрическим датчиком и блоком памяти.

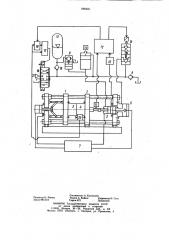

На чертеже представлена схема машины литья под давлением.

Машина содержит узел запирания с подвижной 1 и неподвижной 2 плитами, на которых закреплены соответственно подвижная 3 и неподвижная 4 1 олуформы, узел прессования с цилиндром 5 прессования, мультипликатором 6, источником 7 давления и систему управления давлением подпрессовки, включающую управляемый обратный. клапан 8, обратный клапан 9, датчик 10 давленйя, датчик ll перемещения пресс-поршня, программное устройство 12, аккумулятор 13, разделитель-дозатор 14, управляемый клапан 15, электрогидравлический преобразователь 16, блок 17 сравнения, блок 18 памяти, обратный клапан 1,9, микрометрический датчик 20 и источник 21 давления.

Машина работает следующим образом.

В исходном положении подвижная 1 и неподвижная 2 плиты разомкнуты, поршни цилиндра 5 прессования и мультипликатора

6 отведены вправо, управляемый клапан 15 закрыт, разделитель-дозатор 14 и полость управления управляемого обратного клапана 8 связаны с источником 7 давления.

Поэтому управляемый обратный клапан 8 открыт и соединяет аккумулятор 13 со сливом, причем аккумулятор 13 находится под давлением предварительной зарядки. Электрогидравлический преобразователь 16 отсекает источник 21 давления и сливную магистраль 6. Сигналы на выходе микрометрического датчика 20, установленного на одной из полуформ, датчика 10 давления, датчика 11 перемещения пресс-поршня, программного устройства 12, блока 18 памяти и блока 17 сравнения отсутствуют.

Во время смыкания подвижной 3 и неподвижной 4 полуформ микрометрический датчик 20 взаимодействует с одной из них и на его выходе появляется сигнал, который достигает максимального значения при полном закрытии полуформ и создании предварительного усилия запирания. Сигнал с выхода микрометрического датчика 20 поступает на входы блока 17 сравнения непосредственно и через блок 18 памяти, который передает поступивший сигнал без изменения. Таким образом на оба входа блока !7 сравнения .поступает один и тот же сигнал и на его выходе сигнала рассогласования нет, поэтому электрогидравлический преобразователь 16 остается в исходном положении.

В начале запрессовки металла управляющая полость управляемого обратного клапана 8 через штоковую полость цилиндра 5 прессования соединяется со сливом и управляемый обратный клапан 8 отсекает аккумулятор 13 от слива.

При полном заполнении формы металлом с выходов датчика 11 перемещения пресс - поршня и датчика 10 давления на вход программного устройства 12 подаются сигналы, свидетельствующие об окончании впрыска металла в форму.

Подпрессовка металла в форме осуществляется в две стадии.

На первой стадии программное устройство 12, получив сигналы от датчика 11 переМещения пресс-поршня и датчика 10 давления, после выдержки, определяемой технологическим процессом, открывает управляемый клапан 15. Рабочая жидкость из штоковой полости мультипликатора поступает в разделитель-дозатор 14, обеспечивая

20, разгон поршня мультипликатора. При полном заполнении разделителя-дозатора 4 давление в штоковой полости мультипликатора 6,поднимается до давления предварительной зарядки аккумулятора 13. Мультипликатор 6 увеличивает давление в поршневой полости цилиндра 5 прессования, а последний увеличивает давление металла в форме, что ведет к появлению и росту зазора между полуформами 3, 4, который фиксируется микрометрическим датчиком 20, сигнал на его выходе уменьшается, но на выходе блока 17 сравнения сигнала нет.

В конце первой стадии подпрессовки программное устройство 12 изменяет сигнал, поступающий на блок 18 памяти.

Начинается вторая стадия подпрессов35 ки, происходящая в период процесса кристаллизации металла в форме.

С ростом корочки затвердевшего металла давление на стенки полуформ 3, 4 со стороны отливки уменьшается, что ведет к уменьшению зазора между ними под дей4 ствием усилия узла запирания машины. Микрометрический датчик 20 фиксирует уменьшение зазора увеличением своего сигнала и на выходе блока 17 сравнения появляется сигнал рассогласования, поступающий на

4 вход управления электрогидравлического преобразователя 16. Последний соединяет магистраль от управляющего клапана 15 . со сливом пропорционально величине сигнала рассогласования.

Обратный клапан 19 отсекает аккуму50 лятор 13. Давление в штоковой полости мультипликатора 6 уменьшается и, тем самым, мультипликатор увеличивает давление металла в форме.

Зазор между полуформами 3 и 4 увеличивается, что уменьшает сигнал с выхо да микрометрического датчика 20 и сигнал рассогласования на выходе блока 17 сравнения. Электрогидравлический преобразо880621 ватель уменьшат в соответствии с величиной сигнала рассогласования скорость понижения давления в штоковой полости мультипликатора 6 и повышение давления металла в форме. Таким образом, во второй стадии система управления давлением подпрессовки следит за изменением зазора между полуформами 3, 4, уменьшая или повышая давление металла в форме. При этом зазор между полуформами не должен превышать величины, зафиксированной в блоке

18 памяти. 1Е

При резком увеличении зазора на выходе блока 17 сравнения появляется сигнал. рассогласования противоположной полярности и электрогидравлический преобразователь 16 соединяет штоковоую полость

15 мультипликатора 6 с источником 2! давления, что ведет к уменьшению давления металла в форме.

Возможность управления давлением подпрессовки в процессе кристаллизации отливки и его повышение в зависимости от те- щ чения этого процесса позволяет улучШить качество отливок за счет увеличения ее плотности.

Ориентировочный экономический эффект от внедрения одной машины составляет около 10 тыс. руб. в год.

Формула изобретения

Машина для литья под давлением, содержащая неподвижную и подвижную полуформы, узел запнрания и узел прессования с цилиндром прессования, мультипликатором, источником давления и системой управ-. ления давлением подпрессовки, включающей аккумулятор, соединенный через управляемый клапан со штоковой полостью мультипликатора, разделитель-дозатор, одна полость которого подключена к аккумулятору, а другая — к штоковой полости цилиндра прессования, программное устройство, связанное с управляемым клапаном, датчиком перемещения пресс-поршня и датчиком давления, установленном в поршневой полости цилиндра прессования, отличающаяся тем, что, с целью повышения качества отливок, она снабжена управляемым обратным клапаном, электрогидравлическим преобразователем, микрометрическим датчиком, расположенным на одной из полуформ, блоком памяти и блоком сравнения, прн этом вход управляемого обратного клапана соединен с аккумулятором, выход — со сливом, а полость управления — с разделителем-дозатором и штоковой полостью цилиндра прессования, электрогидраилический преобразователь своим входом соединен с источником давления, выходом — с аккумулятором, а входом управления — с выходом блока сравнения, кроме того, блок памяти соединен с программным устройством и микрометрическим датчиком, а блок сравнения — с микрометрическим датчиком и блоком памяти.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2196068 02. кл. В 22 D 17/10, ! 975.

88062!

Редактор Н.Минко

Заказ 98! 2/18. Составитель A. Кузнецова

Техред А. Бойкас Корректор Н. Стен

Тираж 872... Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! 3035, Москва, Ж вЂ” 35; Раушская, наб., д. 4/5

Филиал ППП сПатент», r. Ужгород, ул. Проектная, 4