Установка для литья под газовым давлением

Иллюстрации

Показать всеРеферат

ОП ИСАНИ Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 24.03.80 (21) 2896614/22-02 (51) М.К . с присоединением заявки №вЂ”

В 22 D 18/04

Гесударстеенньм кемнтет (23) Приоритет—

Опубликовано 15.11.81. Бюллетень № 42

Дата опубликования описания 25.11.81 (53) УДК 621.746. .043 (088.8) во делам нзобретеннй к етнрытий

Н. В. Шестаков, В. В. Никитин, В. Н. Лебедев, С. М. Варьян, тз. Л. Грейдин, Б. С. Чуркин и Г. 3. Иткин (72) Авторы изобретения (71) Заявитель (54) УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД ГАЗОВЫМ ДАВЛЕНИЕМ!

Изобретение относится к литейному производству, в частности к литью с применением перепадов газового давления.

Известна установка для получения заготовок литьем под низким давлением, содержащая герметичную обогреваемую камеру с расплавом и металлопроводом, форму, механизм разъема формы, систему подачи давления газа в камеру. Под действием этого давления расплав через металлопровод . поступает в форму и кристаллизуется при давлении газа до 2 кгс/см (!).

Однако небольшое давление газа в такиХ установках не позволяет значительно повысить механические свойства отливок.

Кроме того, для получения отливок с металлоемкими узлами требуется применение массивных прибылей, что повышает себестоимость отливок.

Наиболее близкой к предлагаемой является установка для литья с противодавлением, содержащая четыре плиты, связанные колоннами, обогреваемую герметичную 26 камеру с тиглем для расплава и металлопроводом, герметичный кожух с формой, механизмы разъема, и запирания кожуха выталкивания отливки, систему бесступеичатой подачи и сброса давления газа для камеры и кожуха и автоматическую систему управления 12).

Недостатками такой конструкции являются снижение качества отливок в результате повышения их газонасыщенности при действии противодавления во время заполнения формы расплавом и уменьшение номенклатуры изготавливаемых отливок вследствие сложности изготовления тонкостенных отливок.

Цель изобретения — повышение качества и увеличение номенклатуры литья.

Указанная цель достигается тем, что уста новка, содержащая связанные колоннами плиты, обогреваемую герметичную камеру с тиглем для расплава и металлопроводом, герметичный кожух с формой, механизм разъема и запирания кожуха, механизм выталкивания отливки, систему бесступенчатой подачи и сброса давления газа для камеры и кожуха, и автоматическую систему управления, снабжена вакуум-насосом и вакуум-ресивером, сообщающимися с герметичным кожухом трубопроводами и электромагнитными вентилями с регулируемым

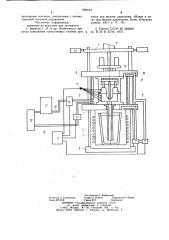

880624 чением, перекрывающие трубопроводы 18 и 19, соединяющие кожух 20 с вакуум-насо ом 21 и вакуум-ресинером 22, на верхней плите расположен механизм 23 запирания.

Установка работает следующим образом.

После заполнения расплавом тигля 2 и герметизации камеры 1, кожуха 20 с формой 15 автоматическая система 13 управления открывает вентиль 17 и включает вакуум-насос 22. Из кожуха 20 откачивается воздух по трубопроводу 19 и за счет образующейся разницы давлений газа в кожухе

„20 и камере 1 расплав через металлопровод 3 заполняет форму 15. Для ускорения заполнения формы и повышения качества отливок при заполнении формы система 13 открывает вентиль 16, ускоряя нарастание величины разрежения. Через трубопровод !8 разрежение в полости формы снижает газовую пористость отливок.

После заполнения формы расплавом, фиксируемого температурным датчиком 14, расположенным в полости формы, заполняемой в последнюю очередь, система 13 открывает систему 12 подачи и сброса давления в камере. При этом расплав под давлением газа, равным 0,7 — 6,5 кгс/см обеспечивает пита- 40 ние отливки в процессе ее кристаллизации, что способствует увеличению механических свойств отливок и снижению усадочной пористости.

После кристаллизации отливки, фиксируемой датчиком 4 система 13 включает

45 систему 12, осуществляется сброс давления из камеры. Расплав при этом стекает по металлопроводу 3 в тигель 2. При достижении отлинкой температуры .выбивки механизм 9 поднимает плиту б с кожухом 20 иформой 15 в нерхнее положение к плите ? и механизм 10 производит выбивку отливки. Удалив отливку из пресс-формы производят закрытие формы и кожуха между плитами 6 и 5 и камеры 1 между плитами 5 и 4, механизмом 23 запирают кожух 20 и 55 камеру 1, и цикл повторяется вновь.

При изготовлении тонкостенных отливок появляется необходимость в подаче давпроходным ct"÷ñ ниеM, котс)!)Ые связаны с автоматической системой управления.

Конструкция ус тановки представлена схематически на чертеже.

Установка содержит обогреваемую герметичную камеру I с тиглем 2 и металло- 5 проводом 3, нижнкпо плиту 4, промежуточную плиту 5, подвижную плиту 6, верхнюю плиту 7, причем плиты связаны колоннами

8. Для перемещения плит 6 и 5 служит механизм 9, для выталкивания отливки механизм 10. Для осуществления основных технологических операций служат системы

11 и 12 подачи и сброса давления, система

13 автоматического управления процессом с температурными датчиками 14, расположенными в форме !5, электромагнитные вен- 5 тили 16 и 17 с регулируемым проходным селения газа на зеркало расплава до окончания заполнения распланом формы. В этом случае при снижении температуры потока расплава до величины на 10 — 80 С ниже температуры солидуса для данного сплава, фиксируемой датчиками 14, система 13 включает систему 12, подающую газ под давлением в камеру 1. При этом скорость нарастания данления в камере пропорциональна скорости снижения температуры потока расплава. Это условие обеспечивается системой

13. Такое конструктивное решение позволяет расширить номенклатуру заготовок.

Скорость образования разрежения в кожухе регулируется площадью проходного сечения вентилей .16 и 17.

При наличии в отливке металлических узлов, питаемых при помощи прибылей, имеющих в верхней части газоную «подушку», целесообразно после заполнения расплавом объема отливки подать в кожух газ под давлением. Для этого системой 13 отключаются вентили 16 и 17, перекрывая трубопроводы, связывающие вакуум-насос и вакуум-ресивер с кожухом, и включается система 11, подающая газ под давлением н кожух. После кристаллизации отливки система 11 сбрасывает газ из кожуха. В этом случае прибыль отливки кристаллизуется лод действием давления газа, что увеличивает эффективность работы установки. Кроме того, наличие системы бесступенчатой подачи давления позволяет производить толстостенные отливки литьем с противодавлением.

Установка поз вол нет на 30 — 40О/р у величить номенклатуру за счет возможности изготовления тонкостенных отливок; на 15—

20О/о увеличить механические свойства отливок за счет действия повышенного давления газа во время кристаллизации отливки, при этом на 10 — 15О/О уменьшается брак отливок за счет удаления меньших объемов газа из полости формы во время заполнения ее расплавом.

Общий экономический эффект, который может быть достигнут при использовании предлагаемой установки составит 22260 руб.

Формула изобретения

Установка для литья под газовым давлением, содержащая связанные колоннами плиты, обогреваемую герметичную камеру с тиглем для расплава и металлопроводом, герметичный кожух с формой, механизм разъема и запирания кожуха, механизм выталкивания отливки, систему бесстуленчатой подачи и сброса давления газа для камеры и кожуха и автоматическую систему управления, отличающаяся тем, что, с целью повышения качества и увеличения номенклатуры литья, она снабжена вакуум-насосом и вакуум-ресивером, сообщающимися с герметричным кожухом трубопроводами и электромагнитными вентилями с регулируемым

880624

Составитель Г. Кибовский

Редактор Л. Алексеенко Техред А. Бойкас Корректор О. Билак

Заказ 9812/IS Тираж 872 Подписное

ВНИИПИ Государственного комитета СССР но делам изобретений и открытий

1 l 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал П ПП к Патент», г. Ужгород. ул. Проектная. 4 проходным сечением, связанными с автоматической системой управления.

Источники информации, принятые во внимание при экспертизе

1. Борисов Г. П. и др. Особенности процесса заполнения тонкостенных отливок при литье под низким давлением. «Новое в литье под низким давлением», Киев, кНаукова думка», 1971, с. 71 — 78.

2. Патент СССР № 524500, кл. В 22 D 27/14, 1972.