Устройство для сборки и сварки стыков тел вращения

Иллюстрации

Показать всеРеферат

О П И С А Н И Е(„,,88()буй

Союз Советскнк

Соцналнстнческнн

Республик

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (51) Дополнительное к авт. санд-ву (22) Заявлено 04.02.80 (21) 2878767/25-27 (53)м. Кл. с присоединением заявки №

В 23 К 37/04

ГооудеретмнныИ квинтет

СССР (23) П рнорнтет

Il0 делен нзобретеннй н отнрытнй

Опубликовано 15. 1 1.8 1, Бюллетень ¹ 42

Дата опубликования описания 18. 3 1.8 1 (бЗ) УДК621,791..0 37(088. 8) (72) Авторы изобретения

В. В. Коврьпккин, В. А. Никитенко, В

В. К. Басманов, В, В. Дмитриев и А (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ

СТЫКОВ ТЕЛ ВРАШЕНИЯ

И,зобретение относится к сварке, в частности к вспомогательным устройствам для установки тел вращения, например, в положение для сварки.

Известно устрой"тво для центрирования труб при стыковке, содержащее направляющую и установленные на ней непопаиж . ный и подвижный зажимы. Подвижный зажим выполнен в виде корпуса и установленной в нем на оси призмы с регулиру» юшим винтом. Подвижная призма снабже1О на дополнительной осью| на которой установлен дополнительный регулировочный винт, а в корпусе подвижного зажима выполнен удлиненный паз, в котором размешена упомянутая ось Г11

К недостаткам этого устройства относятся конструктивные недоработки, наличие которых в устройстве ограничивает его функции, так например, обеспечивая соосность стыкуемых труб по смещению и по излому, устройство не позволяет давать стыкуемым трубам перед сваркой

Ф 2 излом осей, что ограничивает технологические возможности устройства.

Известно также устройство для сборки и сварки стыков тел вращения, содержащее надеваемые на стыкуемые тела вра- щения две разъемные обоймы, имеющие на торцах встречные направляющие, с помощью которых выполняется наводка стыку емых торцов тел вращения 121

Однако данное устройство имеет недостатки, выражающиеся в отсутствии средств контроля за положением. стыкуемых тел в процессе стыковки. Стыкуемые тела вращения могут иметь отклонения от правильной формы и их оси относительно осей обоймы могут занимать различные положения. В устройстве отсутствуют сред ства контроля отклонения осей по смешениям и по изломам. Следовательно, устройство не обеспечивает точность центровки, требуемую при сборке особо точных узлов, при которой, кроме того, необходим пооперационный контроль положения сты- куемых тел вращения.

0678

4 и 4 имеются внутренние базовые повер10

3 88

Бель изобретения - повышение точности центровки тел вращения и повышение качества путем обеспечения контроля за совмещением осей стыкуемых изделий.

Поставленная цель достигается тем, что в устройстве для сборки и сварки стыков тел вращения, содержащем две разъемные обоймы, на одной из обойм выполнена внутренняя цилиндрическая проточка с заходной сферической фаской, а на торце этой обоймы — кольцевой выступ, при этом на другой обойме выполнен сферический буртик, взаимодействующий с цилиндрической проточкой первой обоймы и обойма со сферическим буртиком снабжена установочными винтами, взаимодействующими, в свою очередь, с кольцевым вы стулом первой обоймы.

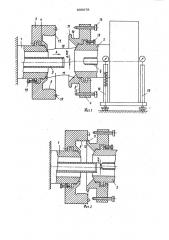

За счет наличия .сферической поверхности буртика несоосность труб по излому может быть проконтролирована на любом этапе сборки, поскольку буртик в выточке представляет собой шарнир, а по установочным винтам может быть проверен излом осей труб. При этом, если необходима соосность труб без смещения осей и без изломов, торцы, перпендикулярные осям, вводят в соприкосновение, или установочные винты выдвигают так, что плоскость, проходящая через их концы, параллельна плоскости торца второй обоймы, На фиг. 1 показано устройство для центровки труб, общий вид; на фиг. 2то же, в момент соприкосновения буртика направляющего стакана подвижной обоймы с заходной фаской неподвижной обоймы, когда оси центруемых патрубков имеют начальную несоосностьДММ; на фиг. 3 - устройство, когда буртик вошел в выточку и обеспечена соосность по сме щению осей, однако при этом noza еще не б выбран излом осей, равный /; на фиг. 4момент контакта всех винтов подвижной обоймы с базовым выступом неподвижной обоймы, при этом достигнута полная с0ое йость труб, а внутренние патрубки под» ведены непосредственно друг к другу; на фиг. 5 - устройство в конечной стадии . центровки и сближения труб, при которой внутренние патрубки заведены друг в дру га; на фиг. 6 - вид А на фиг. 1. . Устройство для сборки и сварки стыков содержит надеваемые на стыкуемые тру бы 1 и 2 две разъемные обоймы 3 и 4.

В трубах 1 и 2 установлены соосно патрубки 5 и G, причем патрубок 5 выдви нут за торец трубы 1, а патрубок 6 вы-, двинут за торец трубы 2. На обоймах 3 хности 7 и 8, обеспечивающие соосно установку обойм 3 и 4 на трубах 1 и 2.

У обоймы 3 выполнена внутренняя цилиндрическая проточка 9, соосная базовой поверхности 7, а у обоймы 4 выточен направляющий стакан 10 с торцовой частью в виде сферического буртика 11. Кроме того,у обоймы 3 имеется заходная сферическая фаска 12 и кольцевой выступ 13, перпендикулярный оси обоймы, а у обоймы

4 имеются установочные винты 14, размещенные в количестве не менее 3 штук на торце 15, который перпендикулярен оси обоймьь У каждого из винтов имеется градуировка для их настройки. Тр;.ба

1 установлена жестко, а труба 2 с возможностью перемещения во время стыковки на подпружиненных опорах 16. Обоймы имеют фиксирующие выступы 17, контактирующие с фасками 18 труб, а также натяжные болты 19, удерживающие высту пы 17 у фасок 18. Обоймы имеют петли

20 и откидные болты 21.

Устройство для центровки тел вращения работает. следующим образом.

На подготовленные наружные поверхности у торцов труб 1 и 2 надеваются обоймы 3 и 4 (иг. 1), которые строго соосны с трубами, поскольку имеют базовые поверхности 7 и 8, соприкасающиеся с подготавливаемыми наружными насадочными поверхностями труб. С помицью натяжных болтов 19 выступы 17 прижимают к фаскам 18, после чего закрепляют откипные болты 21 (фиг. 1 и 6). К жестко закрепленной. трубе 1 на податливых опорах 16 подводят трубу 2 до соприкосновения буртика 11 с заходной фаской

12 (фиг. 2). При этом несоосность труб ф ц4 перед началом центровки не должна превышать разницы между наибольшим диаметром направляюшей проточки 9.

4$

Далее (фиг. 3) начинают осевое перемещение трубы 2 до момента захода бур тика 11, в проточку 9, когда обеспечивается соосность труб 1 и 2 и патрубков

5 и 6 по смещениям осей. Однако при атом, пока не выбран излом осей, равный

50 в один или два установочных винта уже могут соприкасаться с кольцевым выступом 13. Пр одолжая дальнейшее перемещение трубы 2, достигают соприкосновения всех установочных винтов с выступом 13. Поскольку выступ 13 перпендикулярен оси трубы 1 н патрубка 5 и вттнты 14 выдвинуты HB одинаковое расстояние от торца 15, плоскость, прохо88.цящая через концы винтов 14, перпендикулярна оси трубы 2 и патрубка 5, то после соприкосновения установочных am, тов 14 с выступом 13 цостигается cooc= ность и по излому.

Величина выдвижения винтов 14 от торпа 15 выбирается, исхоця из условия, что после контакта винтов 14 с торцом

15 внутренние патрубки поцвецены непосредственно друг к цругу. Таким образом, достигнутая соосность обеспечивает воэможность сборки скользяшего соединения внутренних патрубков 5 и 6. При этом положение трубы 2 временно фиксируется в горизонтальной и вертикальной плос-. костях ликвидацией поцатливости опор 16.

Для окончательной сборки (фиг. 5) патрубков 5 и 6, а также труб 1 и 2 винты 14 устанавливают в новое положение относительно торца 15, обеспечива- ющее возможность дальнейшего перемещения патрубка 6 в патрубке 5 и сближение трубы 2 с трубой 1 цо заданной величины сварочного зазора между трубами.

При необходимости созаания эацанного упрежцаюшего излома осей труб поа сварку их стыка, винты устанавливают таким образом, чтобы плоскость, прохоаяшая через их концы, была наклонена к оси трубы 2 на величину упрежцаюшего излома. Далее снова процолжают введение . патрубка 6 и патрубок 5, а перец непосрецственным контактом винтов с выступом 13 опоры 16 снова целают поцатливыми цля обеспечения зацанного. излома осей. После этого трубу 2 опять фиксируют на опорах 16 поц сварку. После тщательной проверки соосности патрубков с трубами и труб с обоймами, эа счет наличия посадочных и базовых поверхностей у труб и обойм устройство позволяет в комплексе стыковать внутренние патрубки и трубы даже тогда, когца стыки патруб ков и труб раснесены по алине и стыковка патрубков выполняется вне эоны видимости.

Технико-экономическая эффективность прецлагаемого изобретения состоит в том, что по сравнению с известным преалага0678 6 емое изобретение обеспечивает техничес- кие преимушества, которые выражаются в том, что при использовании цанного устройства есть возможность произвоцить особо точную сборку поц сварку совместно. с их патрубками, достигая зацанной центровки осей с минимальными допускаемыми отклонениями. Это достигается за счет наличия соответствующих технических

10 средств. Так в совокупности наличие сопрягающихся цилинцрической проточки и сферического буртика при торцах, перпенцикулярных осям обойм, обеспечивающим центровку по смешениям осей, а также

15 настройка изломов установоччыми винта ми, все это позволяет повысить точность центровки и проконтролировать поэтапно смешение и изломы осей труб.

Ожидаемый экономический эффект, который может быть получен при максимальном объеме использования изобретения, оценивается ориентирочно около 2 млн. руба

Формула изобретени я

Устройство цля сборки и сварки стыков тел вращения, содержащее цве раэьем и ыв обоймы, о т л и ч а ю ш е е с я тем, что, с целью повышения качества пу30 тем обеспечения контроля за совмещением осей стыкуемых иэделий, на одной из обойм выполнена внутренняя цилинцрическая проточка с эахоаиой сферической фаской, а на торце этой обоймы - кольцевой выступ, при этом на другой обойме выполнен сферический буртик, взаимоцействуюший с цилиндрической проточкой первой обоймы и обойма со сферическим буртиком снабжена установочными винтами, взаимоаействующими, в свою очерець, с кольцевым выступом первой обоймы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

45 N 659331, кл. В 23 К 37/04, 02.04.76.

2. Авторское свидетельство СССР

М 618230, кл. В 23 К 37/04, 28.07.69 (прототип).