Способ обработки оптической поверхности

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОВРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (i i)881015 (61) Дополнительное к ввт. свид-ву (22)Заявлено 19.02.79 {21) 2727 98д9-Зз (51}М. Кл. с присоединением заявки М

С 0З В 19/04

1Ъоударстееииый комитет (23) Приоритет ао делам изобретеиий и открытий

Опубликовано 15. 11 ° 81 ° Бюллетень .йЪ 42

Дата опубликования описания 1 7 . 1 . 81

{5З) УДК 666,1. .032. 54 (088;8) (72) Автор изобретения

В. П. Васильев (7l) Заявитель (54) СПОСОБ ОБРАБОТКИ ОПТИЧЕСКОЙ ПОВЕРХНОСТИ

Из о бр ет ение относится к оптикомеханической промышленности и может быть применено для производства асферических и сферических поверхностей, например линз и зеркал.

Известен способ обработки оптических поверхностей путем взаимного перемещения обрабатываемой детали и инструмента по сложной траектории, по которому возвратно-поступательное

10 движение обрабатываемой детали вза-. имосвязано с ее качательными движениями вокруг оси, проходящей через середину ее образующей, а также с возвратно-поступательным перемещением

15 гибкого инструмента и с возвратно-поступательным движением детали по определенному закону в перпендикулярном направлении 1 1 .

Недостатком этого способа является большая сложность движений инструмента и детали, приводящая к значительному усложнению применяемого оборудования и к снижению точности обработки.

Известен способ обработки оптических поверхностей, при котором Вращающейся заготовке и вращающемуся сферическому инструменту сообщают относительное перемещение вдоль различных направлений, нри этом ось вращения инструмента с радиусом, равным одному из экстремальных значений радиуса кривизны обрабатываемой поверхности, располагают перпендикулярно оси вращения заготовки и сообщают дополнительное относительное перемещение в направлении, перпендикулярном обеим осям вращения $23.

Недостатком данного способа является сложность оборудования для его реализации, невозможность обработки поверхностей сложного профиля, а также невозможность перехода к обработке поверхности другого вида без замены инструмента.

Цель изобретения — расширение технологических воэможностей.

881015

Поставленная цель достигается тем, что согласно способу обработки оптической поверхности путем приведения ее в контакт с инструментом при их относительном вращении, обрабатываемую поверхность приводят в соприкосновение со свободной поверхностью тяжелой несмачивающей едкости, вращаемой в замкнутом сосуде с одновременным воздействием на нее магнитного поля, распределение вектора напряженности которого соответствует форме обрабатываемой поверхности.

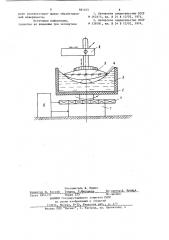

На чертеже изображена одна из возможных схем реализации данного способа.

Устройство содержит привод 1 вращения, сосуд 2, установленный на его оси, ртуть 3, слой 4 абразивного материала, оптическую деталь 5, закреп— ленную на подвижном кронштейне 6, электромагниты 7, устройство 8 для регулировки скорости вращения приво— да, формирования магнитного поля и распределения времени работы по зонам поверхности.

Устройство работает следующим образом.

Ф

Вращение привода 1 приводит к вращению сосуда 2 и ртути 3 в нем. Под действием силы тяжести и центробежной силы инерции свободная поверхность ртути приобретает форму параболоида вращения, на которой располагают частички абразивного материала 4. Изменяя скорость вращения, подбирают ее таким образом, чтобы обеспечить взаимное трение ртути и требуемой зоны поверхности обрабатываемой детали, Центрировку и глубину погружения детали регулируют при помощи кронштейна 6. Поскольку ртуть является несмачивающей и гораздо более плотной, например, по отношению к стеклу, при этом происходит эффекжвное сошлифо- . вание оптической детали до требуемой . формы ее поверхности. Полировка может производиться непосредственно ртутью без применения абразива. На жидкость (ртуть) воздействует электромагнитами 7, При вращении проводящей ртути в магнитном поле, в ней возникают индукционные токи, перераспределяющие силы, которые формируют свободную поверхность. Регулируя при помощи устройства 8 величину и направление поля

B электромагнитах, добиваются требуемой формы. свободной поверхности ртути (фиг. 1, показана пунктиром). При

Формула изобретения

Способ обработки оптической поверхности путем приведения ее в контакт с инструментом при их относительном вращении, о т л и ч а ю щ и йс я тем, что,. с целью расширения технологических возможностей и качества обработки, обрабатываемую поверхность приводят в контакт со свободной поверхностью тяжелой несмачивающей жидкости, вращаемой в замкнутом сосуде с одновременным воздействием на нее магнитного поля, распределение вектора напряженности котопомощи регулировки величины скорости вращения, напряженности магнитного поля и времени работы по зонам поверхности можно обрабатывать оптические поверхности широкого класса сложных профилей. При этом обработка производится с высокой точностью, поскольку силы, регулирующие прижим и относительное перемещение жидкостного

>р инструмента и оптической поверхности, отличаются либо исключительным постоянством (сила Архимеда, сила тяжести) либо могут быть заданы с большой степенью точности (центробежная сила инерции, магнитные силы). Вместо Ртути возможно применение расплава ме— талла.

Для расчета высоты подъема h жид— кости, вращающейся в замкнутом сосу— де, применяется следующая формула ж r h о

1 где Й о — Равновесная высота жидкости

2s без вращения, ог — частота вращения, Расстояние от оси вращения, ускорение силы тяжести. Скорости вращения при реальных кривизнах обрабатываемых поверхностей, как следует из приведенной формулы, составляют единицы или десятки оборотов в минуту.

Таким образом, при помощи предлагаемого способа возможна обработка выпуклых, вогнутых и выпукло-вогнутых поверхностей оптических деталей. Кро35 ме того, поскольку расположенная на вращающейся ртути оптическая деталь практически полностью разгружена, а сосуд со ртуть может быть выполнен достаточно больших размеров, способ

40 особенно эффективен при изготовлении оптики телескопов.

5 88101 рого соответствует форме обрабатываемой поверхности.

Источники информации, принятые во внимание при экспертизе

5 6 ! . Авторское свидетельство СССР

Ф 562415, кл. В 24 В 13/02, 1974.

2. Авторское свидетельство СССР

Ф 528181, кл. В 24 В 13/02, 1974.

Составитель В. Юдина

Редактор П. Коссей Техреа С.Мигунова Ko;:ïåêòîð В. Бутяга

Заказ 9854/37 Тираж 523 По;Аписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва, Ж-35 :Ра шская наб.z д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4