Способ приготовления цементного сырьевого шлама

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (ii) 881041 (61) Дополнительное к авт. сеид-ву (22) Заявлено 180679 (21)?781958/29-33 с присоединением заявки ¹â€” (23) Приоритет — (5!)М. Нл 8

С 04 В 7/38

Государствеииый комитет

СССР по делам изобретеиий и открытий

Опубликовано 1 1181. Бюллетень № 42 (53) УДК 666.92 (088. 8) Дата опубликования описания 15.1 181 (72) Авторы изобретения

A.Ñ. Садуакасов и К.М. Сатова >,з ,1

1 т г р

У

Химико-металлургический институт АН Казайской„ CCP

/ (71) Заявитель (54) СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНОГО СЫРЬЕВОГО

Ill JIANA

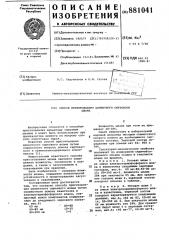

Пример 2. Готовят шлам 3 из смеси электротермофосфорного шла ка и известняка, зерновой состав

25 которого характеризуется следующими данными, мас.Ъ,-. a60 мк 82, 60-80 мк

14, 80-200 мк 4. При текучести шлама

66 мм влажность его 29%. Для сравнения берут шлам 4 с зерновым соста30 вом, мас.Ъ! <60 мк-77, 60-80 мк-9, Изобретение относится к способам приготовления цементных сырьевых шламов и может быть использовано при производстве цемента по мокрому способу подготовки сырья.

Известен способ приготовления цементного сырьевого шлама путем совместного мокрого помола.карбонатного и кремнеземсодержащего компонентов (1).

Недостатками известного способа приготовления шлама являются повышенная влажность, склонность к оседанию, а также к загустеванию и схватыванию при хранении.

Цель изобретения - снижение влажности шлама, повышение кинетической устойчивости и предотвращение загустевания и схватывания °

Поставленная цель достигается тем, что согласно способу приготовления цементного сырьевого шлама путем совместного помола известняка и электротермофосфорного шлака, совместный помол компонентов осуществляют до следующего зернового состава, вес.Ъ:

60 мк. 80-88

60-80 мк 10 1 5

80-200 мк 2-5

Влажность шлама при этом не превышает 28-30%.

Смеси измельчают в лабораторной шаровой мельнице методом совместного мокрого помола до необходимого зернового состава. Зерновой состав определяют при помощи сит 02; OOS u

006 .

Структурно-механические свойства оценивают по изменениям седимейта" ционного объема осадка и текучести шлама во времени.

Пример 1. Готовят шлам 1 из смеси электротермофосфорного шла15 ка и известняка следующим зерновым составом, вес.%т 60 мк-80;50-80 мк15;- 80-200 мк-5. Влажность шлама

28% при текучести 65 ьм. Для сравнения готовят шлам 2 ° зерновой состав которого показан в таблице.

881041

80-200 мк-14. Свойства и изменение их во времени даны в таблице.

Пример 3. Шлам из смеси электротермофосфорного.шлака и известняка имеет следующий зерновой состав, мас.Ф < 60 мк 88, 60-80 мк

10, 80-200мк 2. Влажность его 30%, текучесть 70 мн.

Сравнительные свойства приготовленных шламов 5 и 6 представлены в таблице.

Из данных таблицы видно, что у шламов, приготовленных по предлагаемому способу, седиментационные объемы осадков изменяются незначительно с течением времени (на 2-3%) и осадки сохраняют свою первоначальную рыхлую структуру. У шламов, взятых для сравнения, объемы осадков изменяются на 6-13%. Эти шламы эагустевают за 35-37 сут, а затем и схватываются. Снижение влажности и дисперсности приводит к еще более быстрсй потере прокачиваемости (шлам 2).

Шламы по предлагаемому способу, имеющие влажность 28-30%, не загустевают и не схватываются в течение

1,5 л (шлаьы 1,3,5).

Использование шлама, приготовленного по предлагаемому способу, позвоtO ляет упростить технологические способы мокрой подготовки сырьевой смеси, так как предотвращается загустевание и схватывание и повышается кинетическая устойчивость при снижении влажности на 4-8% повысить.производительность цементообжигательных вращающихся печей на 6-10% и снизить расход топлива на обжиг на 8-14%.

881041

CI

an

1 an

Ф м

1 и

»

4 )

I6 Ф

m н ч

» 1

4 Э

I6 (aca, О о о

Ц

0I ф о о о ч

1 1 1

1 о

1 щ 1 н

1 х

Е

),(I

1 с (, vet

1 Е(1 ФЭ I

1 ХР I

I Х6Ъ I (eo(I X 1

eo(1 Е 4 1

)Ч an ф ч) с с Ъ

0Ъ 0Ъ о о

1Ч CV с с Ф 1

0Ъ Ch

ГЧ

0Ъ с

Ю

N an

Ф ч3 с с л съ

0Ъ О\

Ь о о

N 1Ч с с 3 1

0Ъ 0Ъ о о о о л о о о о л

D л

1 A

K еvþ о

I

1 CO

1 СЧ

1 о л

РЪ РЪ

)Ч Ф о э

1Ч

Е с х х

Ф

0 в

МЪ с Че аО л о л л иЪ с

РЪ )Ч л Ф

CO CO

Ф 1 л

1 Д

1

t

1

1 1

1 с

А I

Н 1

V 1

Ф 1

» 1

Ф 1 ч

1

1

1

I

I дР I с

1at I

I6

Н I

v (О(И 1

C6 I

О(Р3

О(Х I

0 I

Э I

РЪ I

I н

»

v с х х

Ф х ф а х

Е

Э

at) Ъ I

) о

I мЪ )an

1 In I

1 I

Г Ч

I I

I an. ) <ч О an

О 10

1ГЧ I л

1 л (\ — — — -4

Ф о 3

0 1О

1 — -1

I 1

1 1 (о !и

1 ъ (ao — -1

1 1

1 о an

1 СЧ \О г

D МЪ л 1 О

1 an о (цР

1 I

I6 I )

1 I an

ID(ç е (о( х1 1 tco

1 Ф (0Ъ

Н 1 ) 1 о (— ))

Х 1

П х!1 (Z ID (an

Ф 1-(о I

Х V I I I c

И I6 1 rl 1 Ф

Н Х I. (ч I ch о

Г 1

L a6 I I

ЕН) О(о

Э Д I na 1 D

0+1 1 (л

mO) D(! о 1 (о

I <Ч

I I 1 an о

Ф

Г 1

I 1 (о 1

1 CO

1 (I an

I О )л

I 1О 1

1 1"

I l

I I (о )о

1 IO (ф (Ч

)Ч ГЪ Э

1 и

Ф 4 4

\О I6

881041

Составитель A. Кулабухова

Редактор В. Бобков Техред Ж.Кастелевич Корректор И. ЛемчИк

Заказ 9856/38 Тираж 663 Подписное

BHHHIIH Государственного комитата СССР по делам изобретений и открытий .

113035, Москва, Ж-35, Раушская наб., д. 4/5

:Филиал ППП Патент, r. Ужгород, ул. Проектная, 4 формула изобретения

Способ приготовления цементного сырьевого шлама путем совместного помола известняка и электротермофосфорного шлака, о т л и ч а ю щ и йс я тем, что, с целью снижения влажности, повышения кинетической устойчивости, предотвращения загустевания и схватывания, совместный помол компонентов осуществляют до ,следующего зернового состава, вес.%:

60 мк 80-88

60-80 мк 10-15

80-200 мк 2-5

Влажность шлама при этом не превышает 28-30%.

Источники информации, принятые во внимание прн экспертизе

1. Бутт Ю.М. Технология вяжущих веществ. М., Высшая школа, 1965, с. 576.