Устройство для пришивки рельсов к шпалам

Иллюстрации

Показать всеРеферат

и 881173

Союз Соввтсии к

Социалистичвскик

Рвсдублик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТ8У (61) Дополнительное к авт. свид-ву (22) Заявлено 29.01.80 (2 l ) 2875087/29-1 1 (51)М. Кл.

Е Ol В 29/26 с присоединением заявки М

9eyaspeeawa4 кеиктет

CCCP ю двааи вэебретвник и юткрытв6 (23) Приоритет

Опубликовано 15.11.81. Бюллетень УВ 42

Дата опубликования описания 17.11 81 (53) УДК 625.144. .4. 625. 1 46 (088.8) (72) Авторы изобретения

Б. В. Гашков, А. Н, Сессаревский, М. В. Батурин, Л. H. Терехин, Н. Ф. Стельмах и М. М. Гойхман

А i

Всесоюзный научно-исследовательский институт транспортного строите дьств . (7I) Заявитель (54) УСТРОЙСТВО ПЛЯ ПРИШИВКИ РЕЛЬСОВ

К ШПАЛАМ

Изобретение относится к устройствам, применяемым при строительстве железных. дорог, -в частности к агрегатам звеносборочных линий ддя сборки репьсовых звеньев жедезнодорожного пути, одним из кото- рых является механизм ддя пришивки рельсов к шпалам.

Известно устройство ддя пришивки рельсов к шпалам, содержашее раму, смонтированные на ней механизм запрессовки, 19 костылей и рычаги ддя выравнивания костыпей fl).

Однако трение, возникающее между контактной поверхностью рычагов ддя.выравнивания костылей и последними, не га рантирует точность постановки костыля в строго вертикальное подожение, в связи с чем не исключен изгиб костыля при за прессовке.

Бедь изобретения - повышение надеж

1 ности устройства.

Бель достигается тем, что рычаги ддя выравнивания костылей шарнирно за» креплвиы спедней частью на раме и подпружинены относительно нее, а механизм запрессовки костылей снабжен копирамн ддя взаимодействия с указанными рычагами.

Рычаги ддя выравнивания костылей снабжены установленными. на их концах роднками ддя взаимодействия с указанными копирами и костыдями.

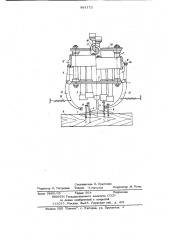

На чертеже схематически изображено устройство ддя пришивки редьсов к шпадам

Чертеж выполнен дда двух подожений, Левая часть вертикальной оси соответствует исходному положению, когда прессо вая головка с пуансонами механизма запрессовки костыдей находится вверху, девый основной костыль расположен накдонно. А правая часть - когда прессо вая головка с пуансонами механизма зап1 ессовки костылей преместидась вниз, при этом правый рычаг в резудьтате воэдействия правого копира перемещает кос тыдь из накдонного в вертикальное подо жение.

881 173

Механизм запрессовки костылей смонтирован на раме 1, включает в себя прессовую головку 2, несущую пуансоны 3, которые служат для запрессовки основных костылей 4 и 5, прикрепляюших рельсу к шпале 6, и обшивочных ксатылей 7 и 8, пришиваюших подкладки к шпале. Прессовая головка 2 снабжена направляющими стойками 9, которые скреплены между собой плитами 10 и 11. На прессовой головке 2 симметрично и жестко закреплены профильные копиры 12, а на раме закреплены шарнирно два рычага 13, на концах которых смонтированы контактные ролики 14 и 15. Для обеспечения постоянного контакта роликов с поверхностью профильных копиров служат пружины 16, связывающие рычаги 13 с рамой 1. Прессовая головка 2 в средней части снабжена двумя бобышками 17 и с помощью пальца 18 соединена с приводным гидроци линдром.

Механизм запрессовки работает следующим образом.

До подачи очередной шпалы 6 на сборочный станок на одном из участков звеносборочной линии наживляются костыли

7 и 8 вертикально, а костыли 4 и 5— наклонно. После подачи шпалы с нажирленными костылями на сборочный станок. шпалу подают вверх, поджимая ее до посадки подошвы рельсы на подкладку. Перед запрессовкой при помощи гидроцилинд ра (на чертеже не показан) опускают вниз прессовую головку 2 с пуансонами 3 и с закрепленными на ней копирами 12. При этом контактные ролики 14, перемешаясь на поверхности копиров,поворачивают рычаги 13 относительно своих осей. Роликами 15 рычаги изменяют положение основных костылей 4 и 5 из наклонного в вертикальное. Пружины 16 обеспечивают постоянный контакт роликов 14 с поверхностями копиров 12. При дальнейшем движении вниз прессовой головки, ролики

14 перемешаются по верхнему скосу ко пиров 12, а рычаги 13 с роликами 15 перемешаются в исходные подожения. При этом все костыли, подлежащие запрессовке находятся в вертикальном положении. После достижения контакта пуансонов 3 с головками костылей при дальнейшем опускании прессовой головки под действием гидроцилиндра осуществляется-запрессовка всех костылей одновременно, а затем прессовая головка возврашаьгся вверх в исходное положение. После подачи слеt0 дующей шпалы на сборочный станок все перечисленные операции в той же последовательности повторяются. Перемещение прессовой головки осуществляется по направляющим стойкам 9, смонтированным жестко между верхней плитой 10 и нижней 11.

Суммарный экономический эффект при максимальном использовании ожидается в размере 1760 р на одну звеносборочную линию в год. Всего звеносборочных линий - 24.

Формула изобретения

2S

1. Устройство для пришивки рельсов к шпалам, содержащее раму, смонтированные на ней механизм запрессовки костылей и рычаги для выравнивания костылей, расположенные с обеих сторон от продольной оси устройства, о т л и ч а юш е е с я тем, что, с целью повышения надежности, рычаги для выравнивания костылей шарнирно закреплены средней частью на раме и подпружинены относительно

33 нее, а механизм запрессовки костылей . снабжен копирами для взаимодействия с указанными рычагами.

2. Устройство по и. 1, о т л и ч а юш е е с я тем, что рычаги для выравни40 вания костылей снабжены установленными на их концах роликами для взаимодействия с указанными копирами и костылями.

Источники информации, принятые во внимание при экспертизе. 1. Авторское свидетельство СССР № 101763, кл. Е 01 В 29/26, 22.02.55.

881173

Составитель Н. Прыткова

Редактор И. Митровка Техред Т.Маточка Корректор М. Пожо

Заказ 9885/45 . Тираж 564 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 1 3 03 5, Москва, Ж-З 5, Раушская наб., д. 4/5

Филиал ППП "Патент, г. Ужгород, ул. Проектная, 4