Контактный узел самообжигающегося электрода

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

oi> 881510

К АВТРРСКРМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 0807.77 (21) 2506943/22-02 с присоединением заявки ¹ (23) Приоритет

Опубликовано 15.1181. Бюллетень N9 42

Дата опубликования описания 15,11.81 (51)М. Кл

F 27 D il/10

Государстаеииый комитет

СССР ио делам. изобретеиий и открытий (53) УДН66 .187. 2 (088.8) (72) Авторы изобретения с

Величко, р.Н, Почта- ., В.Я. Капелянов, В.Т. Шевцов, Б.Ф и A À. Чумаков днепропеероеснне ордена урудоеосо Краснога еененн -"у..! металлургический институт (71) Заявитель.(54) КОНТАКТНЦЯ . УЗЕЛ САМООВЖИГАЮЩЕГОСЯ

ЭЛЕКТРОДА

Изобретение относится к черной металлургии и может быть использовано в рудовосстановительных электропечах.

Известен контактный узел самообжигающихся электродов, содержащий контактйые щеки, установленные по периметру электрода, которые с помощью кольцевого держателя крепятся к поверхности 1 электрода. Контактные щеки имеют водоохлаждаемые каналы для уменьшения. температуры и увеличения механической прочности ° Принято считать, что лучшим материалом для производства контактных щек является чистая медь марок NO,Ì1 ГОСТ 495-50, из которых получают щеки с малым электросопротивлением. Использование щек, где имеЮтся добавки, например свинец, олово, цинк и прочие, ведет к повыше- 20 нию их.электрического сопротивления.

Все щеки в контактном узле имеют одинаковую форму и одинаковую степень воздействия на электрод водоохлаждением внутренних каналов (1).

Однако часть электродов, расположенная ближе к центру печи, быстрее коксуется, чем противоположно лежащая часть электрода. В результате чего gp происходит расслоение (сегрегация) твердых углеродистых материалов в связующем, а также, как следствие, увеличение трещинообразования и уменьшение термической стойкости электродов.

Известна также контактная щека, содержащая водоохлаждаемые ка алы, в которых расположены фторопластовые трубки, и снабженная установленным в нижней части щеки со стороны электрода нажимным каркасом, выполненным из жаропрочной стали (2).

Недостатком данного контактного узла является то, что при его использовании неравномерность коксования по периметру электрода остается, так как теплоизоляционный слой (фторопластовые трубки) выполнен постоянным по периметру электрода.

Цель изобретения — равномерное коксование электродной массы, уменьшение расслоения твердых углеродистых материалов в связующем, увеличение термостойкости электрода.

Поставленная цель достигается тем, что, теплоизоляционный слой водоохлаждаемых каналов выполненным неравномерным по толщине и пропорционально

881510 увеличивается с обеих сторон по периметру электрода к противоположно лежащей щеке,по отношению к первоначально выбранной, размещенной на мини мальном расстоянии от центра печи °

Толщина теплоизоляционного слоя на первоначально выбранной щеке узла в 3-6 раз меньше, чем на щеке, распо ложенной на противоположном участке электрода.

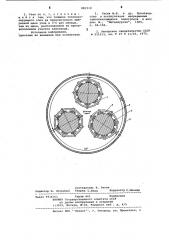

На чертеже представлен контактный узел самообжигающегося электрода.

Узел состоит из.прижимного кольца 1 и равномерно расположенных по периметру электрода 2 контактных щек 3. В контактных щеках 3 выполнены водоохлаждаемые каналы 4 с нане- !5 сенным на них теплоизоляционным слоем. Толщина теплоизоляционного слоя выполнена неравномерной по периметру электрода 2 и увеличивается от водоохлаждаемых каналов. щеки, расположен- Щ ной у центра печи 5, с обеих сторон по периметру электрода к противопо.ложно лежащей щеке. Толщина слоя каналов у щеки, лежащей у центра печи 5, в 3-6 раз меньше толщины теплоизоляционного слоя у противоположно лежащей щеки, Устройство работает следующнм об" разом.

Токораспределение в печи способствует большему разогреву участков 30 электрода, расположенных у центра печи, чем у ее каркаса. 3а счет неравномерного слоя нанесенного теплоизоляционного покрытия на внутренние каналы контактных щек, а именно щек, расположенных у центра печи, теплоизоляционный слой водоохлаждаемых каналов в 3-6 раз меньше, чем у щек у боковых стенок печи, отбор тепла от боковой поверхности 4р электрода произ водится дифференцированно. У центра печи — максимальный отвод тепла, у боковых стенок печи — минимальный. За счет этого выравнивается изотерма коксования 4 электрода, уменьшается. расслоение твердых углеродистых материалов и улучшается термическая стойкость электродов.

Покрытие теплоизоляционного слоя может быть осуществлено, например 1 кремнийорганическим лаком, а толщина покрытия выбирается в зависимости от тепловой работы печи и регулируется за счет времени продувки и количества циклов продувки.

SS вперед продувкой лаком каналы обезжиривают пропусканием через них раствора четереххлористого углерода, затем продуваются воздухом,а после продувки покрываются кремнийорганичес-- ® ким лаком.

Поверхность каналов во время покрытия лаком разогревается до 150 +

+10 С, а после покрытия осуществляется сушка каналов при 250-300 С в тече- у ние 10 ч на воздухе. Толщина теплоизоляционного слоя на поверхности водоохлаждаемых каналов каждой кон тактной щеки выбрана из условий выравнивания температурного поля по поверхности периметра,а при недококсовании электрода и для поднятия эоны коксования к контактных щеках из условия того, что допустимая температура в контакте щека — электрод равна 350-400 С., так как при 450 С механическая прочнось медной щеки значительно уменьшается. Разница в толщине покрытия между каналами щек, расположенных у центра печи и у футеровки, зависит, от того, какой сплав выплавляется в данный момент на печи. Если печь идет горячо, разница слоев должна отличаться в 6 раз, если холодно — в 3 раза.

Например, на печи РК3-16,5 толщина слоя у водоохлаждаемых каналов щек, расположенных у центра печи, выполняется равной 0,1 мм, а у щек, обращенных к футеровке, — 0,5 мм. Водоохлаждаемые каналы всех промежуточных щек покрываются слоем 0,1-0,5 мм, причем слой симметрично увеличивается ст щеки, расположенной у центра печи, к противоположной, а именно, при наличии восьми щек у каждого электрода у первой (у центра) толщина 0,1 мм, второй — 0,2 мм, третьей — 0,3 мм, четвертой 0,4 мм, пятой — 0,5 мм, шестой — 0,4 мм, седьмой - 0,3 мм,восьмой — 0,2 мм.

Применение предлагаемого контактного узла самообжигающегося электрода позволяет снизить тепловые потери в электродах, выровнять зоны коксования массы по их периметру, увеличить их механическую прочность и термостойкость, снизить расход электродной массы.

Формула изобретения

1. Контактный узел самообжигающегося электрода дуговой электропечи, содержащий прижимные контактные щеки, расположенные равномерно по периметру электрода и имеющие водоохлаждаемые каналы с теплоизоляционным слоем, отличающийся тем, что, с целью равномерного коксования элек-: тродной массы, уменьшения расслоения твердых углеродистых материалов в связующем, увеличения термостойкости электрода, теплоизоляционный слой водоохлаждаемых каналов выполнен неравномерным по толщине и пропорционально увеличивается с обеих сторон по периметру электрода к противоположно лежащей щеке по отношению к первоначально выбранной, размещенной на минимальном расстоянии от центра печи.

881510

Составитель В. Ригин

Техред С. Веца Корректор С.Шекмар

Редактор Ю. Петрушко

Заказ 9934/62 Тираж 661 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб, д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

2. Узел по и. 1, о т л и ч а ю шийся тем, что толщина теплоизолирующего слоя на первоначально выбранной щеке узла в 3-6 раз меньше, чем на щеке, расположенной на противоположном участке электрода.

Источники информации, принятые во внимание при экспертизе

1. Гасик М.И. и др. Производство и эксплуатация непрерывных самообжигающихся электродов и анодов. М., "Металлургия", 19б5, с. 94-108.

2. Авторское свидетельство СССР

9 531013,.кл. F 27 D 11/10, 1975.