Способ переработки пород и материалов и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

<»>882603

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (я)м, кл. (22) Заявлено 28. 09. 77 {21) 2526470/29-33 с присоединением заявки ¹ (23) Приоритет

Опубликовано 23.1181. Бюллетень № 43

Дата опубликования описания 23, 11 81

В 02 С 23/00

B 02 С 25/00

Государственный комитет

СССР по делам изобретений и открытий (53) ÓÄÊ 621. 926. 2 (088.8) (72) Авторы изобретения

А. Ф. Тихонов, А. И. Косарев, B.Ë. Блюмкин и P.A. Габриэлян :: e 4ФМФЬий

Проектно-конструкторское бюро Главстраймехащ эал|ии

Министерства транспортного строительства СССР " (71) Заявитель (54 ) СПОСОБ ПЕРЕРАБОТКИ ПОРОД И МАТЕРИАЛОВ

И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к дроблению и обогащению пород и материалов, а именно к способам их переработки и устройствам для этого, и может быть использовано в производстве стройматериалов и обогащении, в строительной, дорожно-строительной, горнодобывающей и др. отраслях промышленности.

Наиболее близким к предлагаемому является способ переработки пород и материалов путем постадийного измельчения дробилками с основной гранулометрией выхода, фракционирования на грохоте и складирования в сборных 1э емкостях.

Устройство для осуществления этого способа содержит соединенные конвейерами дробильные агрегаты последовательных стадий измельчения дро- 20 билками с основной гранулометрией выхода, механизмы загрузки дробилок, грохот и сборные емкости 513 .

Недостаток известного технического решения заключается в низкой экономичности производства иэ-эа повышенных расходов, связанных с трудозатратами на обеспечение достаточно широкой и гибкой номенклатуры продукции, с расходами на громоздкое складское хозяйство,. потерями иэ-эа хранения и др.

Цель изобретения — повышение экономичности производства.

Зта цель достигается тем, что согласно способу переработки пород и материалов путем постадийного измельчения дробилками с основной гранулометрией выхода, фракционирования на грохоте и складирования в сборных емкостях, по крайней мере, на одной иэ стадий отделяют от входного потока перерабатываемой массы регулируемые параллельные потоки и измельчают их дополнительными дробилками с корректирующими гранулометриями,а выходные потоки иэ-под дробилок вновь соединяют.

В вариантах осуществления способа входной поток формируют из надрешетной массы с грохота и подрешетных верхних фракций сборки в замкнутом цикле заключительной стадии.

При этом составляющие разделенного входного потока регулируют по величинам производительности, причем их соотношение контролируют в функции от сбора фракций.

В устройстве для осуществления способа, содержащем соединенные кон882603 нейерами дробильные агрегаты последовательных сòàäèé измельчения дробилками с основной гранулометрией выхода, механизмы загрузки дробилок,грохот и сборные емкости, по крайней мере, один иэ агрегатов оборудован дополнительной дробилкой с корректирующей гранулометрией выхода, спаренной с.основной дробилкой, а мехаI ниэм загр; эки выполнен в виде управляемого делителя потока эагруз ки с поворотным приводнь|м шибером.

При этом делитель может быть снабжен систег.ой управления приводом шибера.

Крогле того, агрегат, по меньшей глере, на одной из заключительных 15 стадий снабжен делителем потока воз— врата надрешетной массы с грохота и спаренным с ним делителем потока нознрата подрешетных верхних фракций иэ емкостей. 20

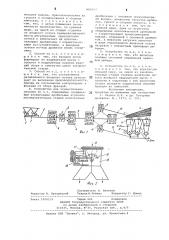

На фиг. 1 изображен предла".àåìûé вариант исполнения устройства; на фиг. 2 — делитель.

Исходный глатериал, выдаваемый питателями 1 (фиг.1), подается коннейером 2 через механизм загрузки виде делителя 3 в дне однотипные дробилки 4 (например, щековые) с раз— личныгли размерами выходной щели, которые составляют дробильный агрегат первой стадии. Конвейером 5 первично измельченный материал из-под этих дробилок направляется на грохот б, с которого подрешетные фракции попадают н соответствующие сборные емкости 7 продукта, а надрешетная ("верхмерная} масса отдсльным конвейером загружается через делитель 8 в дробилку 9, например щековую, и параллельным отсеченным потоком — н дробилку 10 прикципиальг.о иного типа, 4О например конусную. Эти две спаренные параллельно работаю. ие дробилки 9 и

10 составляют агрегат второй стадии измельчения.

Сборные емкости продукта снабжены датчиками 11 уровня заполнения и затворами 1?. Из емкости крупных .фракций продукт может конвейером 13 воз:-ра шаться чере- дополнительный,делитель

14 в те же дробилки 9 и 10 агрегата нторой стадии, т.е. делители 8 и 14 спарены.

Делитель (фиг.2) содержит воронку

15 с двумя отводами внизу и с поноротныгл шибером 16 в ней, снабженным г.ринодом, например с двигателем 17 и редуктором 18. угловое положение шибера фиксируется бескоктактными датчиками 19 системы управления приводом шибера. устройство: †.аботает следующим об- gg разом.

Поток перерабатываемой массы,, переданаемой с грохота 6 на нторичное измельчение, разделяют делителем 8 на дна параллельных потока, пропор- 65 ционируя их по сигналам датчиков 11, включенных в цепь управления приводом шибера. Один из потоков перерабатынается дробилкой 9 с основной (типово:;) характеристикой зернового состава продукта, или гранУлометрией выхода, а другой одновременно перерабатывается дробилкой 10 с характеристикой, корректирующей зту гранулометрию. Выходные потоки из-под этих дробилок вновь смешиваются и совместно с исходным потоком направляются на грохот. Такими дробилками со взаимно корректирующими характеристиками могут быть только пары разнотипных машин, например щековая и кокусная, щековая и роторная и т.д.

В случае необходимости в дробилки

9 и 10 через дополнительный делитель

4 подаются крупные (верхние) фракции из-под емкостей 7. Это позноляет оперативно формировать и выдавать широкую гамму рецептов смеси.

Пример 1. Необходимо получить щебень — заполнитель битумоми— неральной смеси на асфальтобетонном заводе по стандартному рецепту: фрак— ция 0-5 мм в количестне 18Ъ, 5-15 мм (35Ъ); 5-25 мм (47Ъ). По причине изменения свойств камня наблюдается увеличение выхода иэ щековой дробилки мелкой фракции до 28Ъ и уменьшение крупной — до 37Ъ. Автоматически поток направляется в конусную дробилку, которая дает мелкой фракции до ВЪ, крупной до 49Ъ, что корректирует процесс до HopMhI.

Пример 2. Наблюдается отклонение по трем упомянутым фракциям н пределах + 20-28Ъ, При уменьшении выхода мелкой фракции на 15Ъ и увеличении крупной на 25Ъ от датчиков уровня поступает сигнал на делитель 3 (фиг.1}.

Если эа 5-6 мин соотношение фрак— ций изменялось недостаточно, его регулируют делителем 8. В связи с переполнением крупной фракции до 40Ъ сверх нормы, открывается затвор 12 и через дополнительный делитель 14 она возвращается на переработку сов— местно с исходным материалом. Рецепт стабилизируется.

Предлагаемое техническое решение обеспечивает технологическую гибкость и стабильность состава продукта при минимальных трудозатратах„ повышение качества продукта и уменьшение расходов на складское хозяйств но и потерь нследствие хранения и слежинания.

Формула изобретения

1. Способ переработки пород и материалов путем постадийного иэмель— чения дробилками с основной грануло882603! б

Составитель t0. Хечанов

Техред М. Рейвес Корректор С. Щомак

Редактор И. Юрковецкий

Тираж бб4 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Заказ 10043/9

Филиал ППП "Патент", r. Ужгород, ул. Проектная,4 метрией выхода, фракиионирования на грохоте и складирования в сборных емкостях, отличающийся тем, что, с целью повышения экономичности производства, по крайней мере, на одной из стадий о=деляют от входного потока перерабатываемой массы регулируемые параллельные потоки и измельчают их дополнительными дробилками с корректирующими гранулометриями, а выходные потоки из-под дробилок вновь соединяют.

2. Способ по п.1, о т л и ч а юшийся тем, что входной поток формируют из надрешетной массы с грохота и подрешетных верхних фракций сбора в замкнутом цикле заключительной стадии.

3. Способ по п.1, о т л и ч а юшийся тем, что составляющие разделенного входного потока регулируют по величинам производительности, причем их соотношение контролируют в функции от сбора фракций.

4. Устройство для осуществления способа по п.1, содержащее соединенные конвейерами дробильные агрегаты последовательных стадий измельчения дробилками с основной гранулометрией выхода, механизмы загрузки дробилок, грохот и сборные емкости, о тл и ч а ю щ е е сятем,,что по крайней мере, один из агрегатов оборудован дополнительной дробилкой с корректирующей гранулометрией выхода, спаренной с основной дробилкой, а механизм загрузки выполнен в виде управляемого делителя потока загрузки с поворотным приводным шибером.

5. Устройство по п.4, о т л ич а ю щ е е с я тем, что делитель снабжен системой управления приводом шибера. б. устроиство по п.4, о т л и ч а ю щ е е с я тем, что агрегат,по меньшей мере, на одной из заключительных стадий снабжен делителем по20 тока возврата надрешетной массы с грохота и спаренным с ним делителем потока возврата подрешетных верхних фракций из емкостей.

Источники информации, Q5 принятые во внимание при экспертизе

1. Вауман В.А. и др. Роторные дробилки. M., 1973, с. 225.