Способ изготовления колес

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

Q rI M C A H N K 1 882688

ИЗОБРЕТЕН И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свнд-ву(22)Заявлено15,04,80 (21) 2910697/25-27 с присоединением заявки №вЂ” (23) Приоритет(5I)M. Кл.

В 21 Н 1/02

В 21 Н 1/04

1Ъпуддрстеенн61Й ка61итет па делам изобретений и атхрытий

Опубликовано 23.11 ° 81 ° Бюллетень № 4З

Дата опубликования описания 25, 1).81 (53) УДК 621. 771.

29.002(088.8) М, С. Валетов, В. К. Серяченко, А. В. Шумт1зтттн, Ю. В. Дмитриев и Б. А. Исаков ;1(@,,;,, (72) Авторы изобретения (71) Заявитель

Институт черной металлургии (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛКС

15

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении железнодорожных колес.

Известен способ изготовления колес, например железнодорожных, путем формовки прилегающей к ступице части диска конической формы и раскатки другой части диска на колесопрокатном стане (1).

Недостатком способа является низкое качество изготавливаемых колес.

Известен также способ иэготовления колес, при котором осаженную заготовку формуют, прокатывают обод по ширине и диаметру и диск по толщине и диаметру (2).

Недостатком известного способа является также низкое качество колес из-за образования плен на диске и ободе при повышенных обжатиях диска, которое приводит к местному выпучиванию металла.Для устранения плен механическим путем на ремонтных станках необходимо при прокатке держать толщину диска на плюсовых допусках, а внутренний диаметр обода на минимально допустимых пределах, т.е. иметь дополнительный припуск на обточку по этим элементам колеса, что увеличивает расход металла и себестоимость колес. В случае глубокого залегания плен колеса переводятся в брак.

Цель изобретения — снижение расхода металла и повышение качества колес.

Поставленная цель достигается тема что в способе изготовления колес, при котором осаженную заготовку формуют с образованием ступицы и диска, прокатывают обод по ширине и диаметру и диск по толщине и диаметру, в процессе формовки диска образуют цилиндрический участок на границе перехода диска в обод, равный по длине 0,1-0,2 радиуса этого перехода, затем в .процессе прокатки обжимают цилиндрический участок до получения толщины диска, равной толг<гине готового колеса.

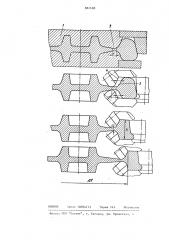

На чертеже схематично показана технология предлагаемого способа.

При формовке заготовки в формовочном штампе 1 в месте перехода отштампованной части диска в обод образуют цилиндрический участок 2, равнь{й па длине 0,1-0,2 радиуса этого перехода. Затем заготовку устанавливают в межвалковое пространство колесопрокатного стана с образованием зазора между внутренней поверхностью 3 отформованной заготовки и средним конусам 4 наклонных валков, равным длине цилиндрического участка диска, После этого производят осадку обода по ширине Н и обжатие цилиндрического участка диска по толщине концевыми конусами 4 наклонных валков стана.Пос— ле обжатия цилиндрического участка диска производят раскатку диска длиной меньшей чем 0,1 радиуса перехода в процессе раскатки диска по диаметру диска и переходном участке от дисKQ к ободу образуются плеиы, а при его длине большеи .{ем 0,2 радиуса перехода получается резкий переход ат— штампованного у {астка диска к ега ирокатаниому участку.

При изготовлении в колесапрокатном цехе партии железнодорожных колес в количестве 400 штук диаметром

950+14 мм по ГОСТ 9036 — 76 согласна предложенному способу исходиыс заготовки со средней массой 470 KF инго ревали да 1260 С, производили предварительную осадку на прессе усилием

5000 тс. Затем заготовки переставляли на пресс усилием 10000 тс, где производили штамповку ступицы и части диска с образованием üe месте перехода его в обод цилиндрического участка длиной 4,6 и 8 мм, что составляло

О,1, 0,15 и 0,2 радиуса перехода. 1loc— ле этого на колесопракатном стане заготовки устанавливали в межвалковое пространство, таким образом, чтобы между внутренней поверхностью обода отформованной заготовки и средним конусом наклонных валков образовался зазор, равный 4,6 и 8 мм в соответствии с длиной и{1линдрического участка для каждого конкретна{ о колеса. В процессе прокатки колеса производили

2688

4 осадку обода па ширине до размера

142 мм, обжатие цилиндрической части диска да толщины 17 мм, что соответствует толщине диска в этом месте для готового ко»еса. Затем производили раскатку диска и внутренней поверхности обода па диаметру до размера

820 мм„ После калибровки обода на прессе усилием 3500 тс, охлаждения

{О колес до температуры цеха и последующей механической обработки этот размер стал равным 10 мм. Р>се геометрические размеры обработанных колес находились в пределах требований

ГОСТа 9036-76, на всех колесах отсутствовали плены, Использование. предлагаемого способа позволяет снизить расход металла за счет исключения образования плен

1 что позволяет держать в процессе прокатки гол{цину диска на мииусовых допусках, а внутренний пиаметр обода на верхнем предег:е, Улучшается ка1 чества колес за счет снижения брака по пленам, Брак колес по этому показателю в настоящее время в колесопрокатных цехах составляет около 17, что при производстве колес на одном заводе, равном 500 тыс.штук,составляет 5000 колес„

30 формула изобретения

Способ изготовления колес, при ко35 тором осаженную заготовку формуют с образованием ступицы и диска, прокатывают обад по ширине и диаметру и диск по толщине и диаметру-, о т л ич а ю щ и Й с я тем, что, с целью

e$ {) снижения расхода металла и повышения качества колес, в процессе формовки диска образуют цилиндрический участок на границе перехода диска в обод, равный ио длине 0,1-0,2 радиуса этого

45 перехода, затем в процсссе прокатки обжимают цилиндрический участок до получения толщины диска, равной толщине готавога колеса.

Источники информации, принятые во внимание при экспертизе

Авторское свидетельства СССР

Р 654051, кл. В 21 Н 1/02, 13.01.75, 2, Авторское свицетельство СССР

1": 383504, кл. В 21 Н 1/02, 07.05.71

55 <,прототип), (