Способ правки абразивного круга на металлической связке

Иллюстрации

Показать всеРеферат

Соьс з Советские

Социалистические

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ()))882719 (61) Дополнительное к авт. свид-ву— (22)Заивлено 29 12 79 (21) 2860918/25-08 с присоединением заявки Pk (23) Приоритет (51)M. Кл.

В 23 Р 1/10

Гвеудерстееввыб квинтет ее лавен вмбретекий в втерытвв

Опубликовано 23.11.81 Бюллетень Xi) 43

Дата опубликовании описании 23.11.81 (53) УДК 621.9..047(088.8) (72) Авторы изобретения

)бСВС() щ,щ„

i) А.А.Зайцев и И.В.Есаулов (71) Заявитель (54) СПОСОБ ПРАВКИ АБРАЗИВНОГО КРУГА

НА МЕТАЛЛИЧЕСКОЙ СВЯЗКЕ

Изобретение относится к областй электрофизических и электрохимических методов обработки и может быть использовано для восстановления, регулирования и поддержания профиля и рель5 ефа, режущей поверхности шлифовального инструмента на металлической связке из алмазов, кубического нитрида бора и других абразивов на операциях абразивной обработки как металличес10 ких, так и неметаллических материалов.

Известен способ п„авки абразивного круга на металлической связке, при котором ведут процесс электрохи15 мической обработки круга и производят удаление продуктов анодного растворения автономным правящим инструментом (абразивным бруском) Г1$.

Недостатком данного способа является то, что он не дает возможность регулировать при правке высоту выступания режущих зерен под связкой, а так как для удал .í ÿ этого слоя применяют жесткий правящий элемент, то он срезает неопределенную глубину не только слоя продуктов реакции, но и выламывает из связки абразивные зерна.

Цель изобретения — повышение точности получаемого профиля и уменьшение износа круга.

Поставленная цель достигается тем, что автономный правящий инструмент выполняют из материала с упругими свойствами, а характеристику упругости этого материала выбирают из условия

Е с3

3 где Š— модуль продольной упругости материала, кгс/мм", длина деформируемой части правящего инструмента, ммт

8 - допуск на профиль абразивного круга, мм; жесткость СПИД, кгс/мм, ь — площадь контакта правящего

2 инструмента и круга, мм. где aR— глубина внедрения правящего элемента, мм; сила прижатия, кгс; длина деформируемой части правящего инструмента, мм; модуль продольной упругости материала правящего инструмента, кгс/мм; площадь касания правящего инструмента с поверхностью круга, мм.

Q прижатия должно обеспечить недрение правящего элемента круга в заданную глубину жесткости системы и допуска ть обрабатываемого профиля. л

Усилие упругое в в профиль с учетом на точнос где F - сила прижима, кгс;

3 - допуск на профиль, мм;

5 жесткость системы станокприспособление для правкиправящий инструмент-круг кгс/мм.

Глубина упругого внедрения расчитывается на заданный размер выступания абразивных зерен из условия

0,05ау ь(а 0,5 <3, где 3g — средний размер абразивного зерна, мм.

3 8

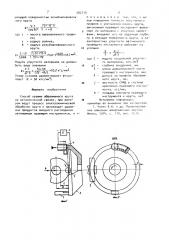

На фиг. 1 представлена схема правки круга чашечной формы, на фиг.2. вид А на фиг. 1; на фиг. 3 — в увеличенном масштабе узел I на фиг.1, на фиг. 4 — схема правки резьбошлифовального круга; на фиг. 5 — вид Б на фиг. 4; на фиг. 6 - разрез В-В на фиг. 5, Упругий правящий инструмент позволяет осуществлять локальное удаление пленки на заданную глубину. Глубина внедрения задается расчетной силой давления прижатия упругого правящего элемента. Давление регулируют известными техническими средствами. Расчетные значения деформации и глубины внедрения изменяются путем предварительного выбора упругих свойств материала правящего инструмента, размерами деформируемой части этого инструмента, площади касания правящего инструмента с поверхностью круга из условия

82719

Пределы изменения высоты выступания зерен установлены эмпирически иэ сопоставления эксплуатационных показателей работы круга с профилем его режущей поверхности. При высоте выступания зерен менее 0,053з круг практически теряет режущую способность, при выступании более 0,5 Язв снижается прочность его закрепления

1Î связкой, увеличивается износ круга, уменьшается точность шлифуемого профиля. Кроме того, при износе абразивного зерна на половину его размера наступает предельное его затупление, при котором оно должно быть обязательно удалено иэ связки, что и обеспечивается при условии

=0,53.

Выбор всех условий правки упругим автономным инструментом производится в соответствии с приведенны и зависимостями

005 < (< 15 By

25 а,,i

7 E 5

Для каждой составляющей выбор может сыть произведен независимо. В этом случае остальные составляющ е одно30 значно определены по диапазону изменения выбранной составляюп.,ей.

При пОстояннОм усилии прижима ин тенсивность воздействия правящего HH струмента на разные участки профиля зависит от стенки отклонения фактического профиля круга От номинального профиля правяще -О инструмента, Точность профиля последнего поддерживается известными средствами, например мастер-резцом, шлифованием, и т.д.

При прямолинейном профиле шлифовального круга возможно применение способа для регулирования высоты выступания зерен, т.е. Обеспечиван я задан4 ной интенсивности съема при минимальном износе круга. В этом случае возможно перемещение упругого правящего инструмента относительно режущей поверхности круга по типу перемеще50 ния алмазного карандаша при правке периферии абразивного круга прямого профиля или резьбошлифовального круга. В таком случае сила прижатия правящего инструмента может изменятьу ся в зависимости От степени отклонения изношенного профиля От =-.аданного.

Предлагаемый способ проверен при правке алмазных и зльборных кругов

882 ч чашечной формы, прямс," о профиля при шлифовании безвольфрамоьых твердых сплавов, керамики, а также при правке резьбошлифовальыых кругов и кругов фасонного профиля для вь1шлифсвки стружечных канавок концевого многолезвийного инструмента из быстрорежущих сталей.

Пример 1. Правка алмазного круга чашечнсй формы А4К 150х10х3х х32, (15-5, АСВ 125/1001 при заточке пластин из безвольфрамового твердого сплава КНТ16 на универсально-заточном станке 3В642. Правка производилась с целью непрерывного восстановления режущей способности алмазного круга по всей длине режущего слоя и снижения расхода алмазов. Безвольфрамовые твердые сплавы относятся к труднообрабатываемым материалам, котс. рые обрабатываются в настоящее время с весьма низкой интенсивностью шлифования и при высоком удельном расходе алмазного инструмента.

Схема правки приведена на фиг.1.

Правка непрерывная в процессе шлифования при вращении круга с рабочей скоростью 18 м/с, продольной подаче 2 и/мин, попере ной 0702 мм/дв.ход.

Шлифование сплава КНТ16 1прс.,:-:.с. 1лось с использованием СОЖ, кс.гсрая являлась одновременно электрслитс05 для правки круга, 4: 3, О Na;, СО-„, 5,0 NANO >, 0,5 Иа((С 3„0 Ыа - О, остальное вода, Расход жидкости л/мин. Источник постоянного тока (ВС-24) обеспечивал напряжение в цепи правки 88. Ток изменялся в пределах от д,9 до 1,2 А. Площадь катода

500 мм, зазор между кругом-анодом и катодом 0,08-0,15 мм. Правящий автономный инструмент — ролик диаметром 100 мм с длиной деформируемой части,E) — 20 мм. Жесткость

СПИД ()) — 200 кгс/мм. Допуск на точность обработки (07 ) 0,02 мм. Предельные значения силы прижима рассчитаны из условия F = о -< =0,02 200

4 кгс. Максимальная глубина внедрения ролика в рабочий профиль круга определена из условия ) „ „=0,53, так как средний размер зерна в круге 100 мкм, т.е. О,l мм,л0,220д70 =

0,5 0,1 = 0,05 мм. Площадь контакта при упругом прижатии ролика к рабочей псверхности чашечного круга равна

5=70 Г2г ь0-ь0 ширина алмазоносного слоя круга„ мм; радиус правящего ролика, мм; глубина упругого внедрения, 5 мм.

Прмм0 „= 0,05 мм0м:= 2 10"

102 50.0 05 — 0, 052 = 03,6 мм.

: дуль упругости материала правящегс инструмента для выбранных выше

:.:роведена экспериментальная про.:;-.;.-1.;а правки круга с автономным правяь1и,м:. "îëèêîì из полиэтилена при раз." .;х усилиях прижатия. Условия и режимы правки приведены выше. Сопоставл:-;лись расчетная и фактическая высота выступания зерен. Измерения проасдились прибором марки ЕИШ (емкостнсй измеритель шероховатости). Определялись также эксплуатационные показатели работы круга (эффективная мощ:-:ость;: удельный расход алмаза при

:11л, фсвании пластин КНТ 16) в зависи1ссти ст режима правки.

П р и и е р 2. Правка резьбошлиd1oüa.пьнсго круга Л2П 350x8x/6(fx203, ; м1 -1.=, 70(O)2, 1502 ПрИ ВЫШЛИфОВКЕ рaaьбы,"Оетчиков (14-NH, выполненных

35 из . =-к-;.пенной быстрорежущей стали, - Р, 62) на станке 5822И. Схема — приведена на фиг.2. Режим ра=ка-.ость круга 35 м/с, скорость

=:;с.1ия 0,2 м/мин, глубина врезания

",8 7-,0.. C"..".(при шлифовании являлось сднс:-:1=.åìå. -:"",.ç электролитом для правки. Состав жидкости тот же, что в

; †:",505apa ;, (,"атсд с рабочей частью 0

:.СО мм- у;.:-=-:àâëèâàåòñÿ с зазором

01 0708,:с,.20 мм. Электрические

45 сежимы прав. .и: напряжение 8 8, ток

0,5-0,8 А. Правящий инструмент-ролик диаметрс;-: 1ОС мм, упруго дефармируемая ча . . =20 мм. Жесткость системы,/.":,-. i:/õÿ. Допуск на тсч.—,î".- ь проф,"..:.—, ", 008 мм. Правка производи. -.-..:.-. †. с целью повышения точности вышли1" сааннсго профиля, снижения уде.:" ..--.сгс износа эльбсра. Предваритель:-... ыбсаны расчеты, (1редел..-нь1= - начен!4ÿ силы прижа1ия ,=- /00 ° О, 008 — :.,6 кгс; глубина внедрения -:ликай,„, О . 5 g 2, = О, 5 ° О, 10=

-0,05 мм; и. г;!i,: ь .-:снтакта ролика с режущей поверхностью реэьбошлифовального круга

Ю а со 30 г+Я высота выправляемого профиля, радиус ролика1 радиус резьбошлифовального круга.

,4& Ъ Б,Б=4Ь,1мм, О,BSS 50+ 175

Модуль упругости материала не должен быть выше значения 19

Р 1 jbflO г Х

00 4Ъ 0 ЬЙ,О к с/мм

Этому условию удовлетворяет фторопласт (Я = 50 кгс/мм ).

;Формула изобретения

Способ правки абразивного круга на металлической связке, при котором ведут процесс злектрохимической обработки круга и производят удаление продуктов анодного растворения автономным правящим инструментом, о тли чающий с я-ем„то,сцелью повышения точ -ости полу аемого профиля и уменьшения износ круга, автономный правящий инструмент выполняют из материала с упругими свойствами, внедряют его на заданную глуби= ну в режущую поверхность круга, а ха-рактеристику упругости автономного правящего инструмента выбирают из условия

Е а

Е е.s где Е - модуль продольной упругости материала, кгс/мм глубина внедрения, мм.

6 - длина деформируемой части правящего инструмента, мм; д — допуск на профиль абразивного круга, мм; жесткость СПИД в системе крепления правящего инструмента, <гс/мм;

8 - площадь контакта правящего инструмента и круга„ мм

Источники информации, принятые во внимание при экспертизе

1. Чагин В.М. и др. Профилирование алмазных шлифовальных <ругон.

Минск„ 1974, с. 110, рис. ". б.